М.В.Рукин

Член Комитета по безопасности Торгово-промышленной палаты РФ

Генеральный директор Компании «ЭРВИСТ»

Технико-технологическое развитие сельского хозяйства является одним из основных механизмов обеспечения продовольственной безопасности России. Ежегодное увеличение валового урожая зерновых культур приводит к росту загруженности производственных мощностей предприятий зерноперерабатывающей отрасли. Остро встает вопрос о хранении зернового запаса, не только с точки зрения объемов хранилищ, но и об обеспечении его сохранности – здесь проблема взрывопожаробезопасности является одной из самых актуальных. В настоящей статье мы рассмотрим некоторые решения, предлагаемые российскими и иностранными производителями для особо опасных объектов переработки растительного сырья. Как известно, в число таких объектов входят: элеваторы, склады силосного типа, подготовительные (подработочные), (дробильные) отделения, отдельно стоящие приемно-отпускные устройства, склады силосного типа, приемно-очистительные (сушильно-очистительные) башни и др. В настоящей статье мы употребляем термины «элеватор» и «силос», подразумевая, что все наши рассуждения применимы и к вышеперечисленным объектам.

I. Объекты хранения, переработки и использования растительного сырья как предмет пожарной защиты

1.1. Краткая характеристика рынка

Российский рынок элеваторов — один из крупнейших в мире; присутствуют ведущие мировые компании, а так же российские компании, которые в последние годы активизировали свою деятельность. Среди крупных операторов следует отметить ООО «Русская Элеваторная Компания» (в ЮФО — 11 элеваторов), ООО «Зерновая компания «Настюша» (10 элеваторов, перешедших в 2009 г. в собственность Россельхозбанка), ЗАО «Зерновая компания «Разгуляй» (крупнейшая в РФ элеваторная сеть — 12 элеваторов емкостью 2,4 млн тонн), международная аграрно-торговая компания VALARS Group (2 зерновых терминала, 3 крупных линейных элеватора), Cargill (3 элеватора, зерновой терминал), ООО «Агро-Индустриальная корпорация «Астон» (4 элеватора), ОАО «АПК «ОГО». По данным Отделения экономики и земельных отношений Россельхозакадемии [1] общая емкость мощностей по хранению зерна в стране составляет 118,2 млн. тонн, а объем элеваторных мощностей - 32,9 млн. Имеется 1147 элеваторов и хлебоприемных предприятий, при этом почти одна треть элеваторных мощностей страны принадлежит 20 крупнейшим компаниям; государство является собственником 20 стратегических элеваторов и выступает в качестве акционера при хранении зерна в 50 элеваторах. Однако при этом, 66 млн. тонн общих мощностей приходится на емкости сельхозпроизводителей, 70% которых, в свою очередь, представляют собой склады и амбары, построенные в 50-70-х годах.

Проведенное исследование ГК «Агриконсалт» показывает, что наиболее крупные сооружения для хранения зерна ориентированы на хранение зерна интервенционного фонда и находятся в Центральной и Сибирской части России: Воронежская область (максимальный объем единовременного хранения 2828,2 тыс. тонн), Новосибирская область (2063,4 тыс. тонн), Липецкая область (1573 тыс. тонн) и Пензенская область (1513,3 тыс. тонн). Это вызвано отдаленностью от портов и высокой стоимостью железнодорожной перевозки. [2].

1.2. Объекты противопожарной защиты

Кратко рассмотрим основные объекты защиты на примере элеваторов. Зернохранилища подразделяют на зерносклады и элеваторы. Элеваторы предназначены для частичной обработки и длительного хранения зерна. В состав элеваторов входят устройства для приема зерна с автомобильного, железнодорожного или водного транспорта, рабочее здание (башня) и силосные корпуса для хранения зерна. Элеваторы строят только типовыми из железобетонных конструкций, однако до сих пор встречаются старые элеваторы из древесины, стены которых обшиты металлическими или асбоцементными листами. Башня – самое высокое сооружение (обычно 60-65 м и более) – в ней сосредоточено основное транспортное и технологическое оборудование. В зависимости от назначения возможно два вида расположения силосных корпусов: для хлебоприемных элеваторов - по обе стороны башни; мельнично-крупяных предприятий - с одной стороны. Отдельные силосы (элементы силосных корпусов) имеют круглую (диаметром 3–12 м), квадратную (6Х6 м) форму. Высота силосного корпуса 25–40 м. Зерно загружается через верхние люки с использованием ленточных транспортеров, которые помещены в галерее, надстроенной над силосным корпусом и соединенной с башней. В днище силосов предусмотрены разгрузочные люки; зерно самотеком поступает на ленточные транспортеры, в подсилосном помещении, а из них в устройства вертикальной транспортировки зерна (нории), расположенные в рабочем здании.

Элеватор – предприятие с высокой степенью механизации, оборудованное системами автоматизации. Элеваторы можно классифицировать по следующим признакам:

Рисунок 1. Классификация элеваторов по объему хранения зерна и их основные операторы

В свою очередь, в зависимости от мощности, использование элеваторов возможно различными подразделениями агропромышленного сектора экономики. Это хорошо иллюстрируется на Рисунке 2 [3]

Рисунок 2. Использование элеваторов предприятиями агропромышленного сектора [3]

Таким образом, системы пожарной безопасности для объектов переработки растительного сырья востребованы следующими предприятия хозяйственного комплекса России:

- Предприятия обслуживающие объекты госрезерва (располагается на стыке железнодорожных и автомобильных дорог. Хранение зерна государственных запасов зерна в объеме 150-300 тысяч тонн)

- Порты (подразделения, обеспечивающие перевалку зерна и зернопродуктов)

- Линейные элеваторы (Располагаются на стыке железнодорожных и автомобильных дорог. Осуществляют прием зерна с железнодорожного и автомобильного транспорта, классификацию, взвешивание, очистку, сушку, хранение и отгрузку в железнодорожные вагоны для транспортировки зерна на производственные и портовые элеваторы.

- Коммерческие элеваторы (Располагаются в центре сельскохозяйственного предприятия на пересечении автомобильных дорог. Приемка зерна с автомобильного транспорта во время уборки, сортировка, взвешивание, очистка, сушка, хранение и отгрузка в большегрузные автомобили.)

- Фермерские элеваторы (Хранение урожая одного года, произведенного на собственных землях)

Для правильного понимания задач пожарной защиты полезно изучить усредненные данные по различным типам элеваторов, подготовленные на основании данных источника [4].

Таблица 1. Усредненные данные по типовым характеристикам зерновых элеваторов

| Наименование | Общая вместимость, тыс. тонн | Силосы | Обслуживающий персонал, чел. | |

| Кол-во, шт. | Емкость одного, тыс. тонн | |||

| Фермерский элеватор | До 8 | 3-6 | 0,5; 1; 1,5 | 1-2 |

| Примельничный элеватор | 5-15 | * | ||

| Элеватор для комбикормовых заводов | 7-40 | ** | ||

| Коммерческий элеватор | 8-16 | 4-6 | 2; 3; 4 | 9-12 |

| Линейный элеватор | 30-50 | 8-10 | 3 - 10 | 20-30 |

| Портовый элеватор | 50-150 | 10-12 | 5-15 | 30-90 |

| Элеваторы для хранения зерна государственного резерва | 150-300 | 3-6 | 50 | 5-7 (высокая степень автоматизации) |

* Для хранения зерна применяются емкости с плоским дном, оснащенные системой аэрации и температурного контроля. Рекомендуемая вместимость одной емкости 2,5-3 тысячи тонн, количество емкостей — 4-6 штук. Для формирования помольных партий используются емкости с коническим дном вместимостью по 300 или 600 тонн каждая. Количество емкостей с коническим дном не превышается 8-12 штук.

** Для хранения (элеватор) зерна применяются емкости с плоским дном, оснащенные системами аэрации и температурного контроля. Рекомендуемая вместимость одной емкости 2,5-3 тысячи тонн, количество емкостей — 10-12 штук. Для формирования определенной рецептурной партии применяются специальные квадратные емкости (квадратная форма которых обеспечивает компактное расположение и полную интеграцию с производственным участком), количество емкостей 16-20 штук.

1.3. Аварийные ситуации на взрывопожароопасных объектах хранения, переработки и использования растительного сырья

Исходя из производственного функционального назначения, объекты хранения, переработки и использования растительного сырья обладают рядом свойств, которые способствуют возникновению аварийных ситуаций:

- Между функциональными сооружениями и аппаратурой объектов существуют развитые связи

- В производственных помещениях присутствует повышенная запыленность

- В магистралях и коммуникациях присутствуют мелкодисперсные продукты.

Статистические данные об авариях и их развитии на объектах хранения, переработки и использования растительного сырья свидетельствуют о том, что они в основном локализованы в пределах территории объекта и распространения за ее пределы не имеют. Аварии с тяжелыми последствиями возникают вследствие взрывов пылевоздушных, газовоздушных или пылегазовоздушных смесей внутри оборудования, емкостей и производственных помещений, сопровождаются разрушением строительных конструкций и иногда последующим пожаром.

Основной угрозой является зерновая пыль, источник которой - трение зерен друг о друга во время любого перемещения. При минимальной концентрации в воздухе пыль обладает более разрушительной силой, чем динамит. Пылевой взрыв внутри замкнутого пространства создает избыточное статическое давление, в 12,5 раз превышающее точку разрушения железобетонной плиты.

Как правило, очаги самосогревания возникают при отклонениях и нарушении установленных правил и технологического процесса - превышения установленных сроков хранения, повышенной влажности, сорности, масличности, при некачественной зачистке силосов и бункеров от продуктов предыдущего периода хранения, при совместном хранении разнородных продуктов.

Длительное хранение самосогревающихся продуктов приводит к их самовозгоранию, при котором в свободные объемы силосов (бункеров) – в надсводное и подсводное пространства, а также в помещения надсилосного и подсилосного этажей поступают горючие газообразные продукты термоокислительной деструкции: водород, метан, оксид углерода в концентрациях, превышающих значение нижних концентрационных пределов распространения пламени (НКПР) этих газов (значения НКПР, % об.: Н2 - 4,08; СН4 - 5,24; СО - 12,50)[10].

Рисунок 3. Развитие самосогревания в продуктах хранения [11]

Если присутствует источник зажигания (очага самовозгорания, искры) то происходит взрыв газопылевоздушной смеси с последующим пожаром. Этот процесс наглядно показано на Рис. 4, на котором отображен т.н. «пятиугольник взрыва зерновой пыли». Заметим, что для объектов хранения, переработки и использования растительного сырья обычный «треугольник пожара» преобразуется в пятиугольник. Новыми элементами здесь являются газопылевоздушная смесь (в нашем случае взвесь зерновой пыли) и замкнутое пространство. Только при наличии всех элементов пятиугольника возникает аварийная ситуация.

Рисунок 4. Возникновение и ход аварийной ситуации на объектах хранения, переработки и использования зернового сырья

Следует отметить также, что на объектах хранения, переработки и использования зернового сырья отмечается наличие гибридных пылегазовоздушных смесей, которые являются результатом применения оборудования, работающего под давлением, разнообразных грузоподъемных механизмы, систем газопотребления, комплексов энергоснабжения. Такие гибридные смеси существенно более взрывоопасны, чем пыле-, так и газовоздушные.

В целом, на объектах хранения, переработки и использования зернового сырья отмечается наличие достаточно обширных взрывоопасных зон. В качестве примера, приведем иллюстрацию присутствия таких зон на элеваторе [7]:

Рисунок 5. Наличие взрывоопасных зон на примере элеватора

Здесь, в соответствии с [8], под взрывоопасными зонами, понимается:

- Зона класса 20 (Zone 20): Зона, в которой взрывоопасная среда в виде облака горючей пыли в воздухе присутствует постоянно, часто или в течение длительного периода времени.

- Зона класса 21 (Zone 21): Зона, в которой время от времени вероятно появление взрывоопасной среды в виде облака горючей пыли в воздухе при нормальном режиме эксплуатации.

- Зона класса 22 (Zone 22): Зона, в которой появление взрывоопасной среды в виде облака горючей пыли в воздухе при нормальном режиме эксплуатации маловероятно, но, если горючая пыль появляется, то сохраняется в течение короткого периода времени.

Исключительно важной особенностью для объектов хранения, переработки и использования растительного сырья является наличие вторичных взрывов (Рисунок 6). Взрывная волна первичного взрыва, покинув силос/бункер может быть источником вторичного взрыва, если она встречает облако пыли, сформированное в результате отложений зерновой пыли на близлежащих объектах. Как правило, процесс представляет собой несколько чередующихся друг за другом взрывов (в разных помещениях, а иногда и на разных объектах, которые соединены между собой едиными технологическими коммуникациями). Наибольшее количество первичных взрывов происходит в оборудовании – около 50% случаев, а в силосах и бункерах – свыше 40%. Из оборудования наиболее опасными являются нории, зерносушилки, вальцовые станки, дробилки, конвейеры и вентиляторы. Важное значение имеет визуальный мониторинг силоса/бункера в ходе аварийной ситуации: искры от пожара могут попасть на отложения пыли и инициировать тление, которое через значительный промежуток времени может привести к новому пожару.

Рисунок 6. Возникновение вторичного взрыва при аварийной ситуации на силосе/бункере [5]

Практический опыт и статистические данные среди причин возникновения пожаров на элеваторах называют следующие:

- Непогашенные окурки и спички – в особенности в местах скопления зерновой и мучнистой пыли;

- Открытый огонь (паяльные лампы, горелки, места сжигания отходов, топки зерносушилок) и огонь, возникающий при электрогазосварочных работах;

- Нагрев подшипников при износе, неисправности, перегрузке;

- Действие электрического тока (короткое замыкание, перегрузка электроустановки, плохой контакте в местах соединений);

- Искры, вызванные электрическим разрядом, образующиеся при трении, ударе;

- Окислительные процессы органических веществ (зерно, травяная мука, семена масличных культур).

На элеваторах распространение огня происходит по вентиляционным, аспирационным системам, по системам транспортировки зерна, крупы, муки, через проемы в перекрытиях и стенах, а также по оборудованию, строительным конструкциям и галереям из горючих материалов. Горящее зерно может быть подхвачено работающим оборудованием (нориями, потоком воздуха) и переместиться на другое оборудование и этажи зданий. С. Радандт [7] приводит наглядную иллюстрацию распространения огня – Рис. 7.

Рисунок 7. Распространение огня и развитие аварийной ситуации на элеваторе

Конструктивные элементы элеваторов и мельниц выполнены из несгораемых материалов. Основными горючими материалами являются зерно, зерновая и мельничная пыль, транспортерные ленты и сгораемые детали машин, оборудования и отдельных конструкций здания. Особенностью рассматриваемых объектов является тот факт, что, в отличие от, например, объектов нефти и газа, где источниками возникновения пожаров являются испарения нефтепродуктов и газы, в данном случае опасность наступает постепенно: в результате кумулятивного накопления пыли. Временной интервал от начала процесса до возникновения аварийной ситуации может быть достаточно большим – если удалить пыль, то можно избежать катастрофических последствий. Вместе с тем, наиболее часто встречающаяся опасность состоит не в воздушной взвеси, а в накоплении пыли на горячих поверхностях, например, на перегретом моторе, подшипнике. Осевшая пыль (аэрогель) воспламеняется легко, но горит сравнительно медленно и только на поверхности. Здесь возможно два варианта развития событий: (а) резкое взрыхление пыли в смеси с воздухом (переход ее в аэровзвесь) – взрыв, (б) попадание источника возгорания (искры) возникает взрыв. В обеих случаях высвобождается существенное количество пыли – образуется взрывоопасная взвесь с большой тепловой энергией, температура возгорания которой намного ниже чем для нефтепродуктов и газов.

При обычных условиях зерно воспламеняется трудно и горит плохо: температура горения небольшая, так как зерна плотно прилегают друг к другу, теплопроводность массы мала – в связи с этим, точно определить место очага пожара затруднительно.

К основным факторам пожаровзрывоопасности аппаратов относятся [9]:

На элеваторах (нориях)

- образование взрывоопасной концентрации пыли при заборе пыли ковшами и при осыпании ее из ковша, уносе пыли из ковша набегающим потоком воз духа и так называемой «обратной сыпи»; выход пылевоздушной смеси за пределы аппарата вследствие неплотностей в узлах и соединениях кожуха;

- самовозгорание пыли в башмаке вертикального элеватора и в узлах трения;

- искры удара при обрыве ковшей или лепты нории;

- искры разрядов статического электричества в приводной системе;

- искры от работающего электрооборудования.

В силосах/бункерах:

- образование взрывоопасной концентрации пыли при ссылке в бункер или самоотвалах;

- выход пылевоздушной смеси из бункера при выдаче пыли из бункера через питатели;

- самовозгорание в результате длительного хранения;

- искры тления, занесенные пылевоздушной смесью от предшествующих аппаратов;

- искры разрядов статического электричества.

II. Особенности пожарной защиты и некоторые предложения

2.1. Некоторые предложения по противопожарной защите объектов хранения, переработки и использования растительного сырья

В общем случае, при проектировании системы пожарной защиты для объекты хранения, переработки и использования растительного сырья необходимо предусмотреть следующие возможности

- Обнаружение возгорания техническими средствами (пожарными извещателями) и системами сигнализации в бункерах элеваторов и нориях, а также а других технологических помещениях.

- Прием сигналов от ручных извещателей, установленных на территории и в помещениях объекта.

- Подача сигналов управления системами пожаротушения.

- Подача сигналов управления системой оповещения и управления эвакуацией (СОУЭ) людей при пожаре.

- Подача сигналов на отключение технологического оборудования загрузки и транспортировки зерна при пожаре.

- Оперативное отображение состояния системы на дисплее автоматизированного рабочего места (АРМ) оператора.

Необходимо иметь в виду, что объекты хранения, переработки и использования растительного сырья имеют характерные особенности, указанные в первом разделе. Прежде всего, здесь нет универсальных решений – для каждого объекта должно быть свое, индивидуальное. Т.е. проект пожарной защиты должен осуществляться высококвалифицированными специалистами, имеющими доказанный опыт, и хорошо понимающими специфику и особенности работы отрасли. Вторым фактором, который необходимо учитывать, является существенное отличие условий возникновения пожара данных объектов (см. описанный ранее «пятиугольник») от обычных – возможно продолжительное тление отложившейся пыли и «внезапное» возникновение аварийной ситуации, когда, казалось бы все процессы протекают нормально.

2.1.2. Извещатель пожарный тепловой линейный «ЕЛАНЬ»

Как отмечалось выше, на объектах хранения, переработки и использования растительного сырья имеется большое количества оборудования, работающего под давлением, разнообразных грузоподъемных механизмов, систем газопотребления, комплексов энергоснабжения. Возникающие гибридные смеси служат источником потенциальной опасности.

Спецификой для рассматриваемых процессов является тот факт, что возгорание долгое время может носить тлеющий характер с быстрым переходом в активную стадию.

Невозможно применить следующие традиционные методы определения возгорания вследствие причин:

- - по задымленности: большая концентрация пыли;

- - по открытому пламени: возгорание носит тлеющий характер;

- - по состоянию газовой среды: отсутствует герметичность, большие объемы воздуха перемещаются с большой скоростью

- - из-за не герметичности конструкции, значительных по массе и скорости потоков зерна, и воздуха.

Классические пороговые и дифференциальные извещатели также работают неудовлетворительно:

- Для пороговых извещателей: неприемлемое запаздывание момента определения вследствие интенсивной конвекции воздуха и окружающей среды – задержка может привести к катастрофическим последствиям.

- При использовании дифференциальных температурных извещателей возрастает риск ложных срабатываний, вызванных включением теплогенераторов: поскольку скорость нарастания температуры достигает значительной величины и превышает порог срабатывания извещателя.

Кроме того, элеваторы/бункеры - это помещения и открытые участки со сложной конфигурацией и затрудненным доступом. Все вышеперечисленное напрямую приводит к удорожанию и усложнению пожарной защиты с использованием традиционных средств: установке большого количества извещателей – сначала это большие расходы на сложный монтаж, а впоследствии – на техническое обслуживание.

Для решения подобных задач компания «ЭРВИСТ» совместно со своими партнерами, - новосибирскими компаниями «Сибсенсор» и «ЭТРА-Спецавтоматика» разработали извещатель пожарный тепловой линейный ИП 132-1-P «ЕЛАНЬ». Самым главным преимуществом этого извещателя является применение неэлектрических средств измерения – невозможность возникновения искр и источников взрыва. В основе работы лежит открытие лауреата Нобелевской премии по физике 1930 г. профессора Рамана – изменение рассеяния светя в зависимости от окружающей температуры.

Извещатель пожарный тепловой линейный ЕЛАНЬ

Приведенные выше данные испытаний FIRESAFE II полностью соответствуют характеристикам извещателя пожарного теплового линейного ИП 132-1-Р Елань - первого и единственного российского извещателя, использующего такую технологию для обнаружения пожара по изменению температуры. Это доказано на практике - компания «ЭРВИСТ» в течение последних 8-ми поставила более 150 систем ЕЛАНЬ на объекты нефти и газа, энергетики и транспорта, склады и прочие взрывоопасные зоны. Особенно стоит подчеркнуть тот факт, что извещатель пожарный тепловой линейный ЕЛАНЬ российского производства по своим стоимостным характеристикам в несколько раз дешевле аналогичных зарубежных (Таблица 4) – а рабочие параметры Елани лучше аналогов.

Извещатель пожарный тепловой линейный ИП 132-1-Р Елань предназначен для обнаружения локального повышения температуры окружающей среды и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар» при превышении установленной температуры срабатывания и/или установленной скорости нагрева. Извещатель ИП 132-1-Р Елань позволяет также определить расстояние до места изменения температуры.

Посмотрите видео о ИП 132-1-Р Елань

Принцип действия извещателя Елань основан на использовании материалов, изменяющих оптическую проводимость в зависимости от температуры. Для определения места изменения температуры в оптоволоконном кабеле применяется полупроводниковый лазер. Изменение температуры меняет структуру и свойства оптоволокна. При взаимодействии излучения лазера с измененной структурой оптоволокна помимо прямого рассеяния света, появляется отраженный свет. Блок обработки измеряет скорость распространения и мощность как прямого, так и отраженного света и определяет место изменения температуры, ее величину и скорость изменения температуры (по ГОСТ Р 53325).

Преимущества извещателя Елань

- Контроль температуры осуществляется через каждые 4м по всей длине кабеля при длине чувствительного элемента от 10м до 8000м (от 1 до 2000 зон контроля);

- Встроенный блок релейного расширителя на 30 реле;

- Подключение до 7-ми дополнительных блоков реле по 30 реле в каждом;

- Определение и индикация дистанции в метрах до пожара;

- Определение и индикация нескольких зон, в которых произошел пожар;

- Настраивается как максимальный, дифференциальный или максимально-дифференциальный тепловой пожарный извещатель непосредственно на объекте;

- Настраивается на любой температурный класс непосредственно на объекте;

- Выдача извещений «Дежурный режим», «Пожар», «Неисправность»;

- Контроль исправности чувствительного элемента, блока питания, обогревателя;

- Простой и быстрый монтаж оптоволоконного кабеля;

- Простое обслуживание чувствительного элемента;

- Устойчивость чувствительного элемента к теплу, холоду, влажности, коррозии, механическим воздействиям, агрессивным средам;

- Абсолютная устойчивость чувствительного элемента к электромагнитным помехам;

- Сохранение работоспособности после выдачи извещения «Пожар»;

- Высокая степень защиты оболочкой корпуса блока обработки IP66;

- Расширенный температурный диапазон эксплуатации: -55ОC…+55ОС;

- Защита чувствительного элемента от механических воздействий.

Извещатель Елань сертифицирован и соответствует ГОСТ Р 53325-2012.

ИПТЛ ГРИФ-термокабель

Компания «ЭРВИСТ» предлагает использовать для этой цели извещатели пожарные тепловые линейные серии ИПТЛ ГРИФ-термокабель в сочетании с МТС-D модулем интерфейсным аналоговым для контроля состояния извещателей ГРИФ-термокабель, выдачи сигналов об их состоянии во внешние цепи и определения точки возгорания.

Извещатели пожарные тепловые линейные серии ИПТЛ «ГРИФ-термокабель» предназначены для обнаружения возгораний, сопровождающихся выделением тепла на всем протяжении чувствительного элемента (ЧЭ) извещателя. Функционально ИПТЛ состоит из чувствительного элемента (ЧЭ), элемента оконечного (ЭО) и интерфейсного модуля контроля (ИМК), осуществляющего контроль за состоянием ЧЭ, световую и звуковую индикацию, а также передачу сигналов на внешние устройства. В качестве основных модулей контроля для работы в составе ИПТЛ ГРИФ-термокабель рекомендованы модули серии МТС производства компании Плазма-Т).

Чувствительный Элемент (ЧЭ) ИПТЛ ГРИФ-термокабель состоит из двух стальных проводников, заключенных в оболочку из специального термочувствительного полимера. Проводники перевиты между собой для создания механического напряжения между ними, а также заключены во внешнюю оболочку. При достижении пороговой температуры (68°С/88°С/105°С/138°С или 180°С) происходит быстрое расплавление термочувствительного полимера и замыкание стальных проводников. Для обеспечения гарантированного электрического замыкания на стальные проводники дополнительно нанесен слой меди и олова.

2.1.3. Другие российские разработки

Извещатель ИП 435-4-Ех «Сегмент»

Извещатель ИП 435-4-Ех «Сегмент» [13] с маркировкой взрывозащиты 0ExiaIICT6/POExiaI предназначен для обнаружения возгораний, сопровождающихся повышением угарного газа во взрывоопасных зонах закрытых помещений различных зданий и сооружений, а также на кораблях, судах, объектах подвижного состава железнодорожного транспорта, рудниках, шахтах и других промышленных объектах.

Извещатель формирует извещение о пожаре при достижении пороговой концентрации СО, либо при достижении пороговой скорости нарастания концентрации СО. По чувствительности к моноокиси углерода СО извещатель относится ко 2-му классу газовых пожарных извещателей и реагирует на концентрацию от 41 до 80 ppm. С помощью внутреннего переключателя имеется возможность изменять чувствительность извещателя ИП 435-4-Ех «Сегмент» на пороговые концентрации 21…40 ppm и менее 20 ppm.

Пожарные извещатели с газовым каналом позволяют обнаружить возгорание на его начальной стадии, практически не подвержены ложным срабатываниям, исправно работают в запыленных и загрязненных помещениях, т е. идеальны для использования в тоннелях.

Извещатель пожарный пламени взрывозащищенный ИП 329/330 СИРИН-Exd

Извещатель пожарный пламени взрывозащищенный ИП 329/330 СИРИН-Exd предназначен для обнаружения пожара, сопровождающегося появлением пламени и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар».

Принцип действия извещателя СИРИН-Exd основан на обнаружении ИК (800нм ± 1100нм) и УФ (185нм ± 265нм) излучения пламени в контролируемой зоне.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Извещатели пламени СИРИН-Exd применяются во взрыво- и пожароопасных помещениях: газо- и бензозаправочные станции, газо- и нефтеперерабатывающие предприятия, покрасочные камеры. Извещатели применяется при защите емкостей с ЛВЖ и на других взрывоопасных объектах.

Распознавание возгорания в УФ и ИК диапазонах излучения осуществляется по специальному алгоритму, что позволяет исключить ложные срабатывания извещателя от солнечных лучей, зеркальных бликов, осветительных приборов, рассеянной сварки, искровых помех и т.п..

Посмотрите видео-обзор стенда "СИРИН извещатель пожарный пламени" на выставке Securika Moscow 2019

МОДИФИКАЦИИ

Извещатели пламени СИРИН-Exd имеют два исполнения по диапазону обнаружения:

- УФ – ультрафиолетовый диапазон излучения пламени (индекс в обозначении «УФ»);

- ИК+УФ – инфракрасный и ультрафиолетовый диапазоны излучения пламени (индекс в обозначении «ИК+УФ»).

Извещатели пламени СИРИН-Exd имеют три исполнения по материалу корпуса:

- алюминиевый сплав (индекс в обозначении «А»);

- сталь (индекс в обозначении «М»);

- коррозионностойкая сталь (индекс в обозначении «Н»).

Извещатели пламени СИРИН-Exd также выпускаются в специальном исполнении, которое не реагируют на сварку (индекс в обозначении «С»), в исполнении, срабатывающем на вспышку (индекс в обозначении «ВСП»), в исполнении с интерфейсными протоколами HART и Modbus.

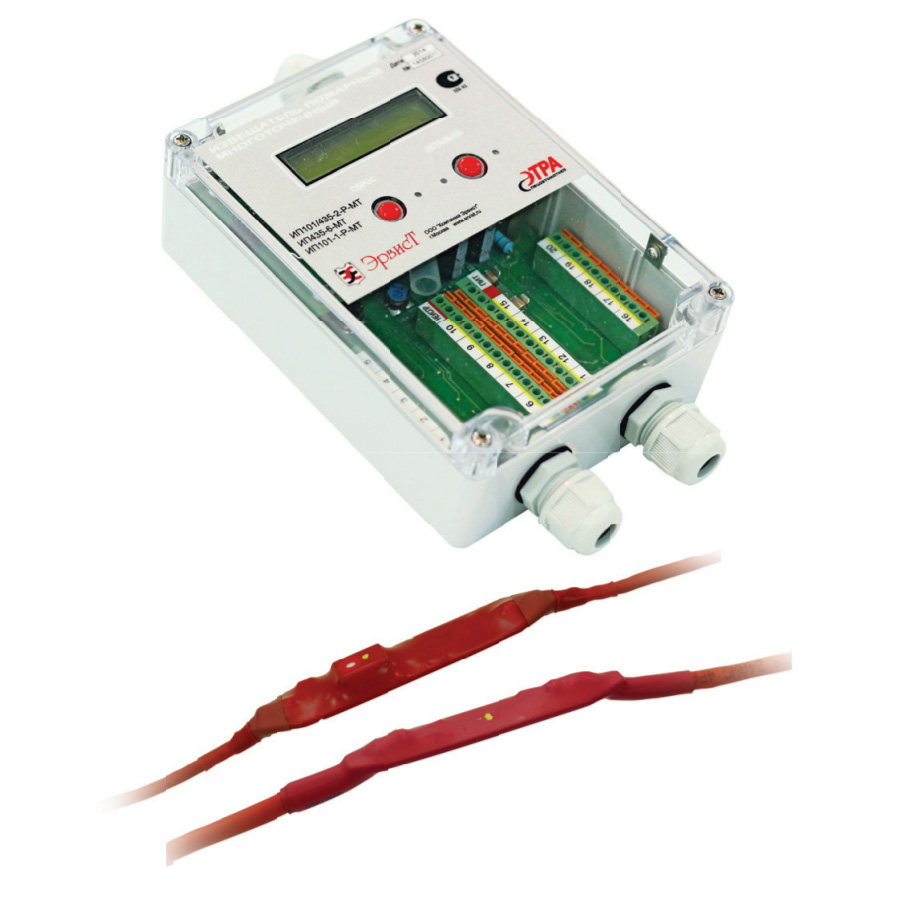

«PROCAB» - извещатель пожарный многоточечный тепловой, газовый, комбинированный

Извещатели пожарные многоточечные семейства «ProCab»: тепловой ИП 101-1-Р-МТ; газовый ИП 435-6-МТ; комбинированный (газ/тепло) ИП 101/435-2-Р-МТ предназначены для обнаружения локального повышения температуры окружающей среды и/или появления продуктов горения и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар».

Извещатели пожарные многоточечные семейства ProCab используют гибкий чувствительный (ЧЭ) элемент суммарной длиной до 2400 метров: кабель со встроенными через равные промежутки цифровыми датчиками, каждый из которых представляет собой адресный точечный датчик.

«ВЬЮНА» - извещатель пожарный тепловой линейный оптоволоконный

Извещатель пожарный тепловой линейный оптоволоконный ИП 132-2-Р Вьюна предназначен для обнаружения локального повышения температуры окружающей среды и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар» при превышении установленной температуры срабатывания и/или установленной скорости нагрева.

Извещатель Вьюна позволяет также определить расстояние до места изменения температуры.

Принцип действия извещателя Вьюна основан на использовании материалов, изменяющих оптическую проводимость в зависимости от температуры. Для определения места изменения температуры в оптоволоконном кабеле применяется полупроводниковый лазер. Изменение температуры меняет структуру и свойства оптоволокна. При взаимодействии излучения лазера с измененной структурой оптоволокна помимо прямого рассеяния света, появляется отраженный свет. Блок обработки измеряет скорость распространения и мощность как прямого, так и отраженного света и определяет место изменения температуры, ее величину и скорость изменения температуры (по ГОСТ Р 53325).

Система тепловизионной индикации критических состояний - ТИКС «СНЕГИРЬ»

ТИКС «Снегирь» - интеллектуальная тепловизионная система раннего обнаружения критических состояний. Система позволяет осуществлять тепловизионный контроль за технологическими процессами различных производств с целью предотвращения выхода из строя оборудования.

Стационарная система, обеспечивающая непрерывное автоматическое тепловизионное наблюдение за объектом на протяжении нескольких лет.

В состав системы входит высокочувствительная инфракрасная тепловизионная камера, которая с высокой точностью определяет перепады температур в режиме реального времени, и программное обеспечение WorkKadr, позволяющее обнаружить предаварийную ситуацию, выход из строя оборудования, скрытый или зарождающийся пожар, повреждения технологического оборудования.

Характеристики камеры:

- Используется неохлаждаемый ИК матричный модуль

- Работает в спектре длинноволнового излучения LWIR 8 -14 мкм.

- Угол обзора горизонтальный (FOV – horizontal) – 51оС

- Угол обзора диагональный (FOV – diagonal) - 63,5оС

- Дальность до контролируемых объектов - не более 50 м

- Степень защиты оболочкой - IP65

- Эксплуатационная температура - от +5°С до +50°С

- Наработка на отказ составляет 40000 ч в течение срока службы 5 лет.

Применение в закрытых отапливаемых помещениях различных зданий, сооружений и других промышленных объектах для выполнения следующих задач:

- Защита технологического оборудования от перегрева

- Раннее обнаружение возгораний

- Защита объектов нефти и газа

- Защита конвейерных лент

- Защита тоннелей

- Раннее обнаружение пожара на складах угля и зерна

УНИКАЛЬНАЯ СИСТЕМА НА РЫНКЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ:

- Сканирование и обнаружение критических состояний

Автоматическое сканирование и анализ термограмм с интервалом 1,3 секунды. При обнаружении признаков критического состояния передача сигнала тревоги. - Контроль заранее установленных зон

С помощью программного обеспечения на термограмме устанавливается до 8 зон контроля для каждой из которых свой порог критической температуры. - Низкое число ложных тревог

Специальный алгоритм программного обеспечения анализирует в термограмме пиксели с температурой не ниже установленного порога критического состояния, в последующих кадрах анализирует их поведение (сохранились, расширились, исчезли) и, на основании этого, принимает решение о выдаче тревожного сигнала. - Отсутствие постоянного канала связи между камерой и оператором

В рабочем режиме система не передает визуальную термограмму оператору - выделение критического состояния происходит автоматически. - Сохранение информации о тревоге

В памяти системы сохраняется фиксированный кадр термограммы, который позволяет при необходимости просмотреть причины тревоги - контур зоны, в которой было выделено критическое состояние - Не требует дорогостоящего обслуживания

Инфракрасная тепловизионная камера не имеет метрологических параметров точности измерения температуры и не подлежит поверке за всё время службы. Это позволяет установить ее в различных местах, в том числе труднодоступных. - Нет необходимости в проводном соединении

Рабочая станция оператора с программным обеспечением подключается к камере по беспроводному каналу. Фактически обмен данными происходит только при наладке или при считывании кадра тревожной термограммы из памяти устройства. - Эффективное технологические решение матрицы ИК камеры

Используется модуль инфракрасной матричной камеры разрешением 80 х 60 пикселей. Это гораздо более эффективно, чем использование одноточечного болометра, поскольку в этом случае можно контролировать большую площадь и использовать алгоритмы защиты от ложных тревог, контролировать несколько объектов

III. Заключение

Проблемы, связанные с взрывопожаробезопасностью, являются одними из самых актуальных для объектов переработки растительного сырья хозяйственного комплекса России. В настоящее время в стране эксплуатируется более одной тысячи таких комплексных сооружений. Мы рассмотрели основные характеристики этих объектов, причины и ход возникновения аварийных ситуаций – все элементы, необходимые для грамотного решения задач проектирования систем пожарной безопасности.

Мы считаем, что идеи и предложения, приведенные в настоящей работе, могут послужить первоначальной основой для дальнейшего планирования работы в данном направлении для руководителей и ответственных за безопасность предприятий как частной, так и государственной формы собственности. На наш взгляд, особенно важны рассмотренные проблемы для хранилищ государственного резерва и интервенционного фонда – ибо они стоят на острие проблемы обеспечения продовольственной безопасности России. Мы считаем, что это также актуально и для портов, линейных, коммерческих и фермерских элеваторов.

В самых общих чертах мы показали наработки отечественных предприятий отрасли безопасности, которые позволяют организовать повседневную работу противопожарной защиты. Все они сертифицированы государственными органами и имеют необходимые разрешения и документацию. Такие наработки не только эффективны с точки зрения выполняемых задач – они находятся на одном уровне с мировыми решениями, а в некоторых элементах, превосходят их. Исключительно важным в теперешних экономических условиях является экономическая составляющая – во многих случаях применение отечественных решений позволяет достичь существенной экономии средств.

Литература

- Алтухов А.И. Инфраструктурное обеспечение зернового рынка России: проблемы и пути решения. Научно-практический журнал «Хранение и переработка зерна»

- Андрей Голохвастов. В России не хватает мощностей для хранения зерна.

- Учебно-методический центр сельскохозяйственного консультирования и переподготовки кадров АПК. Исследование рынка элеваторов.

- Виды элеваторных зернохранилищ. ООО «Агроцентрэлеватормельстрой».

- Федеральное агентство по охране труда и здоровья США . Combustible Dust in Industry: Preventing and Mitigating the Effects of Fire and Explosions. Safety and Health Information Bulletin.

- IS:5503 (Part II) – 1969 (reaffirmed 30025). Indian Standard. General Requirements for Silos for Grain storage. Indian Standards Institution. New Delhi.

- S.Radandt. Explosion protection in the grain industry. Northeastern University Industrial Explosion Protection Institute, Shenyang City,China.

- Национальный стандарт российской федерации. ГОСТ Р МЭК 61241-14-2008. Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли.

- ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР. Система стандартов безопасности труда ПОЖАРОВЗРЫВОБЕЗОПАСНОСТЬ ГОРЮЧИХ ПЫЛЕЙ. ГОСТ 12.1.041-83 ССБТ.

- Рекомендации по обеспечению пожарной безопасности силосов и бункеров на предприятиях по хранению и переработке зерна. Министерство Хлебопродуктов СССР. Указание 21.03.89 № 8-18/229

- Spoilage and heating of stored agricultural products. Canadian Grain Commission.

Об авторе

Михаил Рукин возглавляет компанию «Эрвист» с момента ее основания в 1996 г. Обладая отличными административными способностями, знаниями в отрасли и навыками руководителя М. Рукин смог добиться того, что из небольшой инсталляционной компании «Эрвист» в настоящее время превратился в Группу компаний, которая занимает передовые позиции на российском рынке систем безопасности для объектов со сложными условиями эксплуатации (в пожаро- и взрывоопасных средах). М. Рукин начал свою карьеру в Центре Комплексной Безопасности Информации СНПО «ЭЛЕРОН». После основания компании «Эрвист» в течение последних двух десятилетий, он стал одним из признанных экспертов в области промышленных интегрированных систем безопасности в России. Его интервью, публикации и доклады признаны и широко цитируются в отрасли. Возглавляя группу экспертов, М. Рукин играет критическую роль в развитии Группы компаний «Эрвист» - что является решающим фактором успеха в бизнесе. Под его руководством в состав Группы вошло четыре компании, которые охватывают существенную часть территории России – и поставляют более 1.500 наименований продуктов систем безопасности российских и иностранных производителей. В настоящее время Группа использует одну из наиболее качественных инфраструктур дистрибуции в России, которая включает инжиниринговый центр, объекты поддержки и склады. М. Рукин много времени уделяет образованию и подготовке специалистов и клиентов – постоянно выступая на презентациях для инженерного состава и учебных мероприятиях. М. Рукин выпускник Московского Технического Университета Связи и Информатики; проживает в Москве. Член комитета по безопасности Торгово-промышленной палаты РФ.