М.В.Рукин

Член Комитета по безопасности Торгово-промышленной палаты РФ

Генеральный директор Компании «ЭРВИСТ»

В настоящее время вопросы обеспечения промышленной безопасности стоят как никогда остро. Это вызвано объективными факторами, такими, как например, развитие новых технологий добычи, хранения и переработки нефтепродуктов, предполагающих использование сложных технических решений с применением систем автоматики. Вместе с тем, создание российских систем безопасности для таких производств отстает от темпов основного бизнеса. В стране в основном применяются зарубежные технологии и решения, которые по своим стоимостным параметрам весьма высокие. В данной статье рассматриваются вопросы решения существующих проблем и некоторые продукты, предлагаемые российскими производителями. В первой части рассмотрим общие вопросы и характеристики нефтегазового производства с точки зрения пожарной безопасности, а во второй – конкретные решения. В данной статье под «нефтегазовым производством» мы будем понимать весь комплекс объектов добычи, переработки и продаж: буровые установки, трубопроводы, перевалочные базы и терминалы, нефтеперерабатывающие заводы и установки, автозаправки, газозаправочные станции и пр.

I. Нефтегазовое производство как объект пожарной охраны

В июле 2011 Правительство РФ одобрило «Концепцию совершенствования государственной политики в области обеспечения промышленной безопасности с учетом необходимости стимулирования инновационной деятельности предприятий на период до 2020 года». В Концепции выдвинуто положение о том, что одним из основных направлений ее реализации является создание системы прогнозирования, выявления, анализа и оценки рисков, аварий на опасных производственных объектах, надежности систем обеспечения промышленной безопасности, последствий возможных аварий. Промышленная безопасность характеризуется [1] следующими факторами:

- техническими решениями, принятые при проектировании;

- соблюдением требований правил безопасности и норм технологического режима процессов;

- безопасной эксплуатацией технических устройств, отвечающих требованиям нормативно-технической документации при эксплуатации, обслуживании и ремонте;

- системой подготовки квалифицированных кадров.

Таким образом, качественное проектирование является ключевым элементом обеспечения промышленной безопасности.

Нефтегазовый комплекс Российской Федерации является одним из критических важных элементов экономики страны. В его состав входят нефтедобывающие предприятия, нефтеперерабатывающие заводы и предприятия по транспортировке и сбыту нефти и нефтепродуктов. В отрасли действуют 28 крупных нефтеперерабатывающих заводов (мощность от 1 млн.т/год), мини-НПЗ и заводы по производству масел. Протяженность магистральных нефтепроводов составляет около 50 тыс. км и нефтепродуктопроводов – 19,3 тыс. км. В 2012 году добычу нефти осуществляла 301 организация [2]. Естественно, что обеспечение промышленной безопасности такого сложного образования требует тщательного подхода. Добыча нефти в России растет с каждым годом, т.е. отрасль в целом, одна из самых перспективных, обеспечивающих существенную часть дохода в ВВП страны – задача обеспечения поддержания ее безопасности на качественном уровне – одна из важнейших задач государства.

Одной из важных особенностей нефтегазового комплекса России (впрочем, как и для большинства стран мира) является существенная изношенность основных фондов. Интегральный показатель степени износа основных производственных фондов составляет более 60%, а для некоторых компаний - 70%. Это один из элементов риска для безопасности, который должен учитываться при проектировании систем.

Предприятия нефтегазового комплекса характеризуются присутствием пожаро-взрывоопасных продуктов и сырья, что в совокупности с большой степенью использования средств автоматики, создают реальную опасность возникновения крупных техногенных аварий и катастроф. Как правило, они сопровождаются пожарами и взрывами. Так, например, на типовом нефтеперерабатывающем заводе мощностью до 10-15 млн. тонн в год может находиться от 300 до 500 тыс. тонн углеводородного топлива, что практически эквивалентно 3-5 мегатонн тротила.

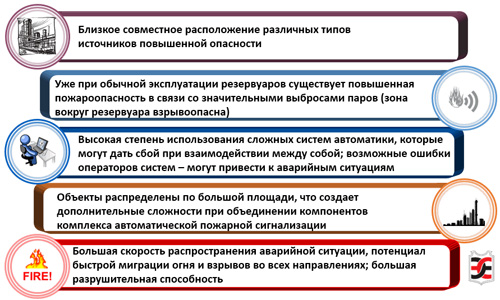

На Рис. 1 приведена общая характеристика предприятий с точки зрения пожарной безопасности.

Рисунок 1. Общая характеристика особенностей предприятий нефтегазового комплекса с точки зрения пожарной безопасности

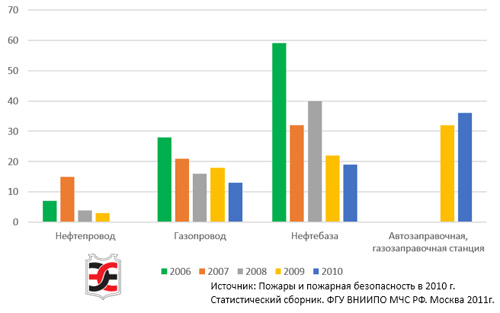

Пожары на объектах нефтегазового комплекса характеризуются значительными материальными убытками и человеческими жертвами. К сожалению, за последнее время отмечается некоторый рост. Согласно проведенному [5] анализу данных Федеральной службы по экологическому, технологическому и атомному надзору, за 2007-2011 гг. произошло 84 опасных события, в том числе 41 взрыв (49 % от общего количества опасных событий), 30 пожаров (36 %) и 13 аварий с выбросом опасных веществ (15 %). Общий материальный ущерб только за 2011 г. составил более 1 млрд. руб. События с большим материальным ущербом и гибелью людей происходят нечасто – всего три: взрыв этилена на ООО "Томскнефтехим", 2007 г. (ущерб 143 млн. руб.), взрыв на ООО "Киришинефтергсинтез", 2008г. (ущерб 118 млн. руб.; 5 человек погибли); взрыв и пожар на ООО "Ставролен", 2008 г. (ущерб 226 млн. руб. 4 человека погибли) [5]. Как правило, ущерб находится в границах 1-3 млн. руб. Интересно отметить, что это согласуется с данными в других странах.

Например, по данным Бюро по безопасности и защиты окружающей среды США (BSEE) с 2007 г. по 2013 г. большинство опасных событий в зонах активной нефтедобычи (Мексиканский залив и Тихий океан) нанесло ущерб менее 25 тыс. долл.[6]. Это свидетельствует о том, что в принципе, системы пожаротушения работают достаточно эффективно.

В России за последнее десятилетие к традиционным местам возникновения пожаров в нефтегазовом комплексе прибавился еще один – автозаправочные и газозаправочные станции [8].

Рисунок 2. Статистика пожаров вне зданий в России в 2006-2010 гг.

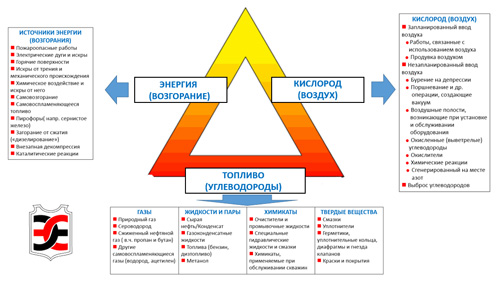

При анализе пожарной опасности часто используется т.н. «треугольник пожара». Весьма полезно рассмотреть модификацию данного треугольника [4].

Рисунок 3. «Треугольник пожара» для предприятий нефтегазового сектора

Пожарная ситуация возникает в том случае, если все три элемента треугольника соединяются. Данное представление весьма полезно для проектировщика систем безопасности, так как на нем наглядно показаны источники возможного возникновения пожароопасной ситуации на нефтегазовом производстве.

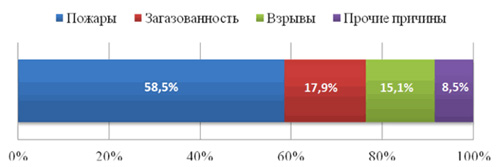

По данным Федеральной службы по экологическому, технологическому и атомному надзору, основную опасность для предприятий нефтегазовой отрасли представляют пожары – 58,5 %, загазованность – 17,9 % и взрывы – 15,1 % от общего числа опасных ситуаций.

Рисунок 4. Основные опасности нефтегазовых производств [3]

Полезно рассмотреть и такой рисунок, на котором представлены обобщенные данные по источникам зажигания.

Рисунок 5. Источники зажигания для объектов нефти и газа в целом

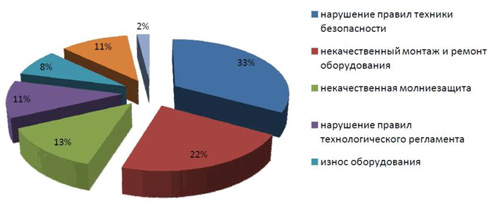

По различным источникам, основные причины опасных событий на предприятиях нефтегазового комплекса одинаковы, разница в оценке статистических данных. Например, по данным Академии ГПС МЧС России [5], они представлены на Рис. 6. Очевидно, что человеческий фактор (нарушение правил техники безопасности, некачественный монтаж и ремонт оборудования) играет преобладающую роль.

Рисунок 6. Статистика причин опасных событий на объектах нефтегазовой отрасли по данным Академии ГПС МЧС РФ

А.А. Абросимов приводит [7] обобщенные данные по распределения количества аварий на элементах нефтегазовых объектов (Таблица 1). Мы вернемся к этой таблице во втором разделе.

Таблица 1. Распределение аварий по элементам технологического оборудования нефтегазовых объектов

| Оборудование | Количество аварий. % |

| Технологические трубопроводы | 31,2 |

| Насосные станции | 18,9 |

| Емкостные аппараты (теплообменники, дегидраторы) | 15,0 |

| Печи | 11,4 |

| Ректификационные, вакуумные и прочие колонны | 11,2 |

| Промканализация | 8,5 |

| Резервуарные парки | 3,8 |

Таким образом, суммируя первый раздел, можно отметить:

- Задача обеспечения промышленной безопасности нефтегазового производства имеет государственный масштаб, так как это производство является одним из основных составляющих вклада в валовый национальный продукт.

- Качественное проектирование систем пожарной безопасности – ключевой элемент обеспечения промышленной безопасности.

- Объектам нефтегазового производства присущ ряд специфических признаков, которые указывают на возможность возникновения опасных событий, сопровождающихся взрывами с разрушениями и гибелью людей:

- Даже при эксплуатации при обычной обстановке повышенная пожароопасность за счет значительных выбросов паров

- Близкое совместное расположение различных типов источников повышенной опасности; при распределении по большой площади

- Большая скорость распространения аварийной ситуации, потенциал быстрой миграции огня и взрывов во всех направлениях; большая разрушительная способность

II. Вопросы проектирования систем пожарной защиты и некоторые решения

В общем случае, при проектировании системы пожарной защиты для нефтегазового производства необходимо предусмотреть следующие возможности [9]:

- Обнаружение возгорания техническими средствами (пожарными извещателями) и системами сигнализации в бочках нефтехранилища, на причалах, на территории и в помещениях объекта.

- Прием сигналов от ручных извещателей, установленных на территории и в помещениях объекта.

- Подача сигналов управления системами пожаротушения.

- Подача сигналов управления системой оповещения и управления эвакуацией (СОУЭ) людей при пожаре.

- Подача сигналов на отключение технологического оборудования налива нефти при пожаре.

- Оперативное отображение состояния системы на дисплее автоматизированного рабочего места (АРМ) оператора.

Необходимо иметь в виду, что нефтегазовое производство предъявляет свои требования, которые вытекают из особенностей, указанных в первом разделе. Прежде всего, здесь нет универсальных решений – для каждого объекта должно быть свое, индивидуальное. Т.е. проект пожарной защиты должен осуществляться высококвалифицированными специалистами, имеющими доказанный опыт, и хорошо понимающими специфику и особенности работы отрасли.

Вторым фактором, который необходимо учитывать, является коренное отличие систем пожарной безопасности нефтегазового производства от обычных – они должны не только своевременно обнаружить опасную ситуацию, но и полностью погасить источник и заблокировать передний фронт огня. На Рис.7 представлены основные требования.

Рисунок 7. Перечень основных требований к системе пожарной сигнализации для объектов нефтегазового производства

В течение последних 10 лет Группа компаний «Эрвист» занимается решением вопросов, связанных с разработкой и поставкой решений и продуктов для обеспечения безопасности объектов, работающих в экстремальных условиях: взрывоопасных, пожароопасных объектов, объектов с присутствием и агрессивных сред и пр. Совместно с нашими партнерами, мы разработали, организовали производство и продажи нескольких серий продуктов, в том числе и для объектов нефтегазового комплекса.

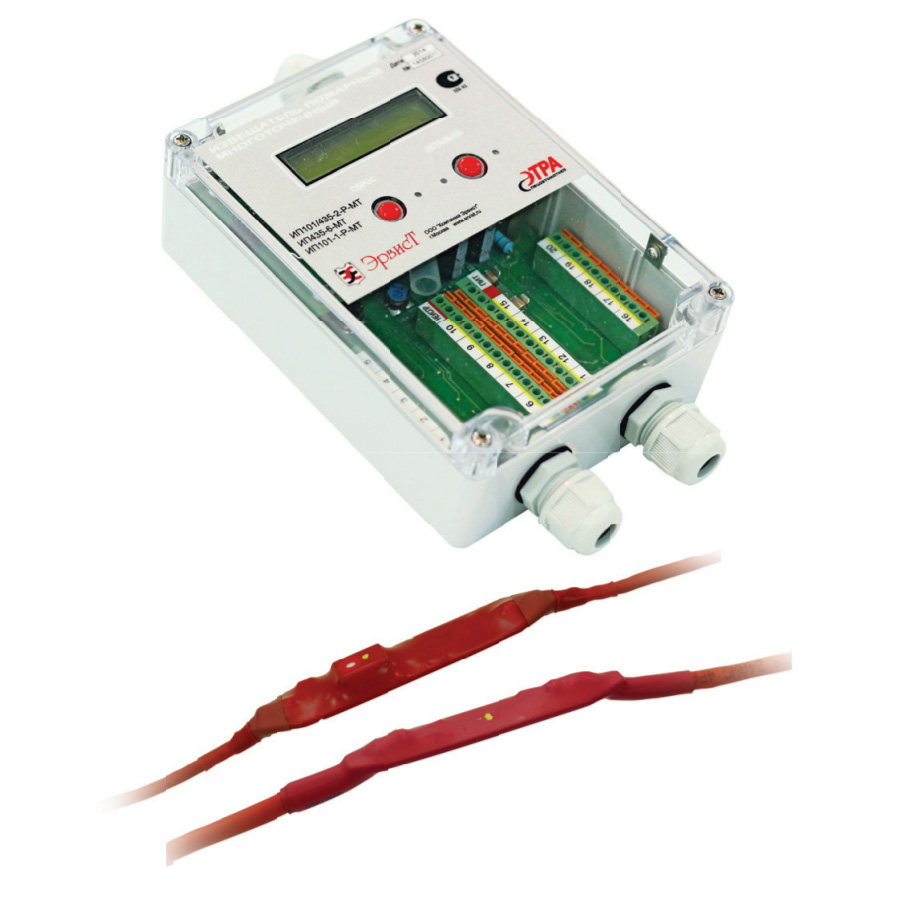

Извещатель пожарный тепловой линейный ЕЛАНЬ

Приведенные выше данные испытаний FIRESAFE II полностью соответствуют характеристикам извещателя пожарного теплового линейного ИП 132-1-Р Елань - первого и единственного российского извещателя, использующего такую технологию для обнаружения пожара по изменению температуры. Это доказано на практике - компания «ЭРВИСТ» в течение последних 8-ми поставила более 150 систем ЕЛАНЬ на объекты нефти и газа, энергетики и транспорта, склады и прочие взрывоопасные зоны. Особенно стоит подчеркнуть тот факт, что извещатель пожарный тепловой линейный ЕЛАНЬ российского производства по своим стоимостным характеристикам в несколько раз дешевле аналогичных зарубежных (Таблица 4) – а рабочие параметры Елани лучше аналогов.

Извещатель пожарный тепловой линейный ИП 132-1-Р Елань предназначен для обнаружения локального повышения температуры окружающей среды и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар» при превышении установленной температуры срабатывания и/или установленной скорости нагрева. Извещатель ИП 132-1-Р Елань позволяет также определить расстояние до места изменения температуры.

Посмотрите видео о ИП 132-1-Р Елань

Принцип действия извещателя Елань основан на использовании материалов, изменяющих оптическую проводимость в зависимости от температуры. Для определения места изменения температуры в оптоволоконном кабеле применяется полупроводниковый лазер. Изменение температуры меняет структуру и свойства оптоволокна. При взаимодействии излучения лазера с измененной структурой оптоволокна помимо прямого рассеяния света, появляется отраженный свет. Блок обработки измеряет скорость распространения и мощность как прямого, так и отраженного света и определяет место изменения температуры, ее величину и скорость изменения температуры (по ГОСТ Р 53325).

Преимущества извещателя Елань

- Контроль температуры осуществляется через каждые 4м по всей длине кабеля при длине чувствительного элемента от 10м до 8000м (от 1 до 2000 зон контроля);

- Встроенный блок релейного расширителя на 30 реле;

- Подключение до 7-ми дополнительных блоков реле по 30 реле в каждом;

- Определение и индикация дистанции в метрах до пожара;

- Определение и индикация нескольких зон, в которых произошел пожар;

- Настраивается как максимальный, дифференциальный или максимально-дифференциальный тепловой пожарный извещатель непосредственно на объекте;

- Настраивается на любой температурный класс непосредственно на объекте;

- Выдача извещений «Дежурный режим», «Пожар», «Неисправность»;

- Контроль исправности чувствительного элемента, блока питания, обогревателя;

- Простой и быстрый монтаж оптоволоконного кабеля;

- Простое обслуживание чувствительного элемента;

- Устойчивость чувствительного элемента к теплу, холоду, влажности, коррозии, механическим воздействиям, агрессивным средам;

- Абсолютная устойчивость чувствительного элемента к электромагнитным помехам;

- Сохранение работоспособности после выдачи извещения «Пожар»;

- Высокая степень защиты оболочкой корпуса блока обработки IP66;

- Расширенный температурный диапазон эксплуатации: -55ОC…+55ОС;

- Защита чувствительного элемента от механических воздействий.

Извещатель Елань сертифицирован и соответствует ГОСТ Р 53325-2012.

«ВЬЮНА» - извещатель пожарный тепловой линейный оптоволоконный

Извещатель пожарный тепловой линейный оптоволоконный ИП 132-2-Р Вьюна предназначен для обнаружения локального повышения температуры окружающей среды и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар» при превышении установленной температуры срабатывания и/или установленной скорости нагрева.

Извещатель Вьюна позволяет также определить расстояние до места изменения температуры.

Принцип действия извещателя Вьюна основан на использовании материалов, изменяющих оптическую проводимость в зависимости от температуры. Для определения места изменения температуры в оптоволоконном кабеле применяется полупроводниковый лазер. Изменение температуры меняет структуру и свойства оптоволокна. При взаимодействии излучения лазера с измененной структурой оптоволокна помимо прямого рассеяния света, появляется отраженный свет. Блок обработки измеряет скорость распространения и мощность как прямого, так и отраженного света и определяет место изменения температуры, ее величину и скорость изменения температуры (по ГОСТ Р 53325).

Система тепловизионной индикации критических состояний - ТИКС «СНЕГИРЬ»

ТИКС «Снегирь» - интеллектуальная тепловизионная система раннего обнаружения критических состояний. Система позволяет осуществлять тепловизионный контроль за технологическими процессами различных производств с целью предотвращения выхода из строя оборудования.

Стационарная система, обеспечивающая непрерывное автоматическое тепловизионное наблюдение за объектом на протяжении нескольких лет.

В состав системы входит высокочувствительная инфракрасная тепловизионная камера, которая с высокой точностью определяет перепады температур в режиме реального времени, и программное обеспечение WorkKadr, позволяющее обнаружить предаварийную ситуацию, выход из строя оборудования, скрытый или зарождающийся пожар, повреждения технологического оборудования.

Характеристики камеры:

- Используется неохлаждаемый ИК матричный модуль

- Работает в спектре длинноволнового излучения LWIR 8 -14 мкм.

- Угол обзора горизонтальный (FOV – horizontal) – 51оС

- Угол обзора диагональный (FOV – diagonal) - 63,5оС

- Дальность до контролируемых объектов - не более 50 м

- Степень защиты оболочкой - IP65

- Эксплуатационная температура - от +5°С до +50°С

- Наработка на отказ составляет 40000 ч в течение срока службы 5 лет.

Применение в закрытых отапливаемых помещениях различных зданий, сооружений и других промышленных объектах для выполнения следующих задач:

- Защита технологического оборудования от перегрева

- Раннее обнаружение возгораний

- Защита объектов нефти и газа

- Защита конвейерных лент

- Защита тоннелей

- Раннее обнаружение пожара на складах угля и зерна

УНИКАЛЬНАЯ СИСТЕМА НА РЫНКЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ:

- Сканирование и обнаружение критических состояний

Автоматическое сканирование и анализ термограмм с интервалом 1,3 секунды. При обнаружении признаков критического состояния передача сигнала тревоги. - Контроль заранее установленных зон

С помощью программного обеспечения на термограмме устанавливается до 8 зон контроля для каждой из которых свой порог критической температуры. - Низкое число ложных тревог

Специальный алгоритм программного обеспечения анализирует в термограмме пиксели с температурой не ниже установленного порога критического состояния, в последующих кадрах анализирует их поведение (сохранились, расширились, исчезли) и, на основании этого, принимает решение о выдаче тревожного сигнала. - Отсутствие постоянного канала связи между камерой и оператором

В рабочем режиме система не передает визуальную термограмму оператору - выделение критического состояния происходит автоматически. - Сохранение информации о тревоге

В памяти системы сохраняется фиксированный кадр термограммы, который позволяет при необходимости просмотреть причины тревоги - контур зоны, в которой было выделено критическое состояние - Не требует дорогостоящего обслуживания

Инфракрасная тепловизионная камера не имеет метрологических параметров точности измерения температуры и не подлежит поверке за всё время службы. Это позволяет установить ее в различных местах, в том числе труднодоступных. - Нет необходимости в проводном соединении

Рабочая станция оператора с программным обеспечением подключается к камере по беспроводному каналу. Фактически обмен данными происходит только при наладке или при считывании кадра тревожной термограммы из памяти устройства. - Эффективное технологические решение матрицы ИК камеры

Используется модуль инфракрасной матричной камеры разрешением 80 х 60 пикселей. Это гораздо более эффективно, чем использование одноточечного болометра, поскольку в этом случае можно контролировать большую площадь и использовать алгоритмы защиты от ложных тревог, контролировать несколько объектов

СЕКТОР - сигнализатор взрывоопасных газов шлейфовый взрывозащищенный

Сектор и Сектор-2 – семейство газовых анализаторов и сигнализаторов. Заменяют аналоги иностранного производства.

Предназначены для: непрерывного автоматического контроля довзрывоопасных концентраций метана (СН4), пропана (С3Н8), бутана (С4Н10), пентана (С5Н12) и гексана (С6Н14) в воздухе рабочей зоны; выдачи сигнализации при превышении измеряемой величиной установленных пороговых значений. Область применения сигнализаторов – контроль взрыво- и пожароопасных зон помещений и наружных установок (площадок) предприятий нефтегазового комплекса, энергетики, горнодобывающей, химической, металлургической и других отраслей промышленности, коммунального хозяйства, автозаправочных станций, складов легковоспламеняющихся веществ и других объектов.

«PROCAB» - извещатель пожарный многоточечный тепловой, газовый, комбинированный

Извещатели пожарные многоточечные семейства «ProCab»: тепловой ИП 101-1-Р-МТ; газовый ИП 435-6-МТ; комбинированный (газ/тепло) ИП 101/435-2-Р-МТ предназначены для обнаружения локального повышения температуры окружающей среды и/или появления продуктов горения и передачи в шлейф пожарной сигнализации тревожного сигнала «Пожар».

Извещатели пожарные многоточечные семейства ProCab используют гибкий чувствительный (ЧЭ) элемент суммарной длиной до 2400 метров: кабель со встроенными через равные промежутки цифровыми датчиками, каждый из которых представляет собой адресный точечный датчик.

Извещатель пожарный ручной общепромышленный ИПР 535 Орлан-П

Извещатель пожарный ручной общепромышленный ИПР 535 Орлан-П применяется в системах пожарной сигнализации и пожаротушения и предназначен для передачи в шлейф пожарной сигнализации тревожного извещения при ручном включении приводного элемента. Извещатель рассчитан на круглосуточную непрерывную работу совместно с приёмно-контрольным прибором. Извещатель обеспечивает передачу в шлейф сигнализации тревожного извещения при выдергивании приводного элемента. При возвращении приводного элемента при помощи специального инструмента в начальное положение, извещатель прекращает подачу тревожного извещения.

Извещатель «ИПР 535 Орлан-П-А-А», «ИПР 535 Орлан-П-Н-А» выполнен по классу «А», извещатель «ИПР 535 Орлан-П-А-В», «ИПР 535 Орлан-П-Н-В» выполнен по классу «В» в соответствии с требованиями технических средств пожарной автоматики по ГОСТ Р 53325.

Корпус извещателя «ИПР 535 Орлан-П-А-А», «ИПР 535 Орлан-П-А-В» изготовлен из алюминиевого сплава АК12, «ИПР 535 Орлан-П-Н-А», «ИПР 535 Орлан-П-Н-В» – из нержавеющей стали 12Х18Н10Т и имеет степень защиты (не ниже IP66/IP68) от воздействия внешней среды.

Супер-яркий светодиод, расположенный крышке извещателя, выполняет функцию индикатора состояний. Возможность работы извещателя в температурном диапазоне от минус 70ºС до плюс 85ºС.

При подключении по 2-х проводной схеме выбор типа шлейфа ППК – дымовой или комбинированный. Выбор тока режима «Пуск» из ряда заводской установки производится подключением соответствующего добавочного резистора Rдоб., см. табл. 2. на соответствующие клеммы левой колодки зажимов. При двухпроводном подключении УДП на клеммных зажимах Rдоб обязательно должен устанавливаться добавочный резистор от 100 до 1500 Ом. При отсутствии добавочного резистора (или при его номинале выше 150 Ом) УДП работает по логике 4-х проводного подключения - активируется реле «ПОЖАР» и резко возрастает токопотребление.

При подключении по 4-х проводной схеме питание УДП осуществляется от отдельного источника питания. При переводе УДП в режим «Пуск» (при нажатии кнопки), контакты реле Пожар подключает в шлейф (ШС) приемно-контрольного прибора добавочный резистор. Номинал добавочного резистора (Rдоб) должен соответствовать указанному в руководстве по эксплуатации на используемый приемно-контрольный прибор при параллельном подключении.

ДЫМ-Ех-ВЗ/МК - извещатель пожарный дымовой взрывозащищенный

Извещатель пожарный дымовой взрывозащищенный ИП 212 ДЫМ-Ех-ВЗ/МК служит для обнаружения критического задымления как признака пожара и предназначен для применения в системах пожарной сигнализации взрывоопасных объектов. Извещатель пожарный дымовой ИП 212 ДЫМ-Ех-ВЗ/МК по принципу действия является пороговым точечным оптико-электронным дымовым извещателем.

Видео-обзор стенда "ГРОЗА-Ех-С/З/СЗ" и "ДЫМ-Ех-ВЗ/МК" на выставке Securika Moscow 2019

Электропитание извещателя и передача им извещений осуществляется по двухпроводному шлейфу сигнализации. Извещатель ИП 212 ДЫМ-Ех-ВЗ/МК является извещателем максимального действия и может использоваться в шлейфах сигнализации на замыкание (параллельное включение). Тревожное извещение «Пожар» обеспечивается скачкообразным уменьшением сопротивления извещателя.

Конструкция дымовой камеры извещателя позволяет производить ее разборку и чистку при техническом обслуживании.

ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА

- для любых классов взрывоопасных зон;

- световая индикация дежурного режима, срабатывания и неисправности;

- передача на ППКП извещений о пожаре и неисправности;

- низкое токопотребление;

- внешний токозадающий резистор.

МОДИФИКАЦИИ

ИП 212 ДЫМ-Ех-ВЗ – извещатель пожарный дымовой взрывозащищенный с видом взрывозащиты «искробезопасная электрическая цепь «i» в корпусе из ударопрочного полиамида.

Извещатель предназначен для установки во взрывоопасных зонах класса 0 и ниже по ГОСТ Р 52350.10, имеет маркировку взрывозащиты 0ExiaIIBT6Ga, и включается в искробезопасные шлейфы сигнализации совместимых ППКП, искробезопасные электрические цепи которых имеют параметры, позволяющие подключение данного извещателя. При установке извещателя вне взрывоопасных зон, он может работать практически с любыми приемно-контрольными приборами.

Оповещатели серии ПЛАЗМА

Предназначены для использования в качестве светового или светозвукового средства оповещения, информационных указателей и табло и обеспечивают подачу светового и звукового сигналов в составе систем оповещения, управления эвакуацией и автоматического пожаротушения.

Оповещатели Плазма-П по способу оповещения подразделяется на световые (индекс «С» в обозначении) и светозвуковые (индекс «СЗ»).

Оповещатель общепромышленного (индустриального) исполнения световой Плазма-П-С (светозвуковой - Плазма-П-СЗ) рассчитан на круглосуточную работу в широком температурном диапазоне, как в помещениях, так и на улице. Конструкция оповещателя обеспечивает работоспособность в условиях воздействия атмосферных осадков и агрессивных сред.

Оповещатель индустриального исполнения Плазма-П питается от сети постоянного тока 12В или 24В. Оповещатель Плазма-П выпускается также в модификации с питанием от сети 220В - Плазма-П220-С (Плазма-П220-СЗ).

В оповещателях индустриального исполнения Плазма-П предусмотрены:

- независимое питание светового и звукового каналов оповещения (для Плазма-П-СЗ);

- выбор режима светового канала (постоянное свечение, мигающее);

- выбор яркости светового канала (повышенное, нормальное);

- выбор тона звукового канала (для Плазма-П-СЗ).

В заключение, хотелось бы привести конкретные рекомендации по установке аппаратуры отечественного производства на объектах нефтегазового комплекса. Вначале дополним приведенную ранее Таблицу 1 нашими техническими решениями, в том числе подробно описанными в настоящей статье.

Таблица 2. Предлагаемые решения для элементов технологического оборудования нефтегазовых объектов

| Оборудование | Количество аварий. % | Предлагаемое оборудование |

| Технологические трубопроводы | 31,2 | ЕЛАНЬ, Сектор, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Насосные станции | 18,9 | Сектор, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Емкостные аппараты (теплообменники, дегидраторы) | 15,0 | Сегмент, Сектор, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Печи | 11,4 | Сегмент, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd |

| Ректификационные, вакуумные и прочие колонны | 11,2 | Сегмент, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd |

| Промканализация | 8,5 | ЕЛАНЬ, Сегмент, Сектор, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Резервуарные парки | 3,8 | ЕЛАНЬ, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

Вторым примером может быть перевалочной нефтебаза (ПНБ), данные по авариям для которой взяты из источника [10].

Таблица 3. Частота возникновения аварий на перевалочной нефтебазе и предлагаемые решения систем безопасности

| Место аварии | Частота возникновения аварий с появлением поражающих факторов на ПНБ, год -1 | Предлагаемое оборудование |

| Резервуарный парк | 2,1·10-2 | ЕЛАНЬ, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Железнодорожные цистерны | 1,5·10-2 | СИРИН-Ex, ИПР 535 ОРЛАН-Еxd |

| Насосное оборудование | 1,1·10-2 | Сегмент, СИРИН-Ex, ИПР 535 ОРЛАН-Еxd, ProCab |

| Трубопроводы | 4,6·10-2 | ЕЛАНЬ, ProCab |

| Всего по объекту | 5,2·10-2 | - |

Выводы

В настоящей статье сделана попытка обобщить с точки зрения пожарной безопасности особенности работы нефтегазовых производств - комплекс объектов добычи, переработки и продаж: буровые установки, трубопроводы, перевалочные базы и терминалы, нефтеперерабатывающие заводы и установки, автозаправки, газозаправочные станции и пр. Приведена статистка пожаров на нефтегазовых комплексах, показаны факторы, влияющие на решения, принимаемые при проектировании систем пожарной защиты и автоматики.

Считаем, что данная статья будет полезна для руководителей нефтегазовых производств и инженерно-технического персонала, прежде всего с точки зрения планирования использования российских разработок.

Литература

- Хасан М.А., Самсонова В.А., Хуснияров М.Х. Определение факторов оценки соответствия предприятий нефтепродуктообеспечения требованиям промышленной безопасности. Электронный научный журнал «Нефтегазовое дело», 2012, № 1.

- Министерство энергетики Российской Федерации. Об отрасли (обращение 01.12.2013)

- Баширов М.Г., Юмагузин У.Ф., Талаев В.Л. Оценка технического состояния оборудования Предприятий нефтегазовой отрасли на основе применения техноценологического метода. Электронный научный журнал «Нефтегазовое дело», 2012, № 5.

- Fire and Explosion Hazard Management. An Industry Recommended Practice (IRP) For The Canadian Oil and Gas Industry. IRP VOLUME 18 – 2006. Sanction January 2007.

- М.И. Лебедева, А.В. Богданов, Ю.Ю. Колесников. Аналитический обзор статистики по опасным событиям на объектах нефтеперерабатывающей и нефтехимической промышленности. Интернет-журнал "Технологии техносферной безопасности" Выпуск № 4 (50), 2013 г.

- JCS Fired/Explosions: CY 2007-2013. The Bureau of Safety and Environmental Enforcement (BSEE) обращение 01.12.2013.

- А.А.Абросимов. Экология переработки углеводородных систем. Москва, изд. Химия, 2002 г.

- Пожары и пожарная безопасность в 2010 г. Статистический сборник. ФГУ ВНИИПО МЧС РФ. Москва 2011г.

- М. Капранов. Автоматическая пожарная сигнализация на объектах нефтепрома. Журнал "Алгоритм Безопасности" № 1, 2008 год.

- Кузнецова С.А. Пожаробезопасность при эксплуатации резервуаров для хранения нефти и нефтепродуктов . Автореферат диссертации на соискание ученой степени кандидата технических наук. Уфа -2005.

Об авторе

Михаил Рукин возглавляет компанию «Эрвист» с момента ее основания в 1996 г. Обладая отличными административными способностями, знаниями в отрасли и навыками руководителя М. Рукин смог добиться того, что из небольшой инсталляционной компании «Эрвист» в настоящее время превратился в Группу компаний, которая занимает передовые позиции на российском рынке систем безопасности для объектов со сложными условиями эксплуатации (в пожаро- и взрывоопасных средах). М. Рукин начал свою карьеру в Центре Комплексной Безопасности Информации СНПО «ЭЛЕРОН». После основания компании «Эрвист» в течение последних двух десятилетий, он стал одним из признанных экспертов в области промышленных интегрированных систем безопасности в России. Его интервью, публикации и доклады признаны и широко цитируются в отрасли. Возглавляя группу экспертов, М. Рукин играет критическую роль в развитии Группы компаний «Эрвист» - что является решающим фактором успеха в бизнесе. Под его руководством в состав Группы вошло четыре компании, которые охватывают существенную часть территории России – и поставляют более 1.500 наименований продуктов систем безопасности российских и иностранных производителей. В настоящее время Группа использует одну из наиболее качественных инфраструктур дистрибуции в России, которая включает инжиниринговый центр, объекты поддержки и склады. М. Рукин много времени уделяет образованию и подготовке специалистов и клиентов – постоянно выступая на презентациях для инженерного состава и учебных мероприятиях. М. Рукин выпускник Московского Технического Университета Связи и Информатики; проживает в Москве. Член комитета по безопасности Торгово-промышленной палаты РФ.