Целью системы ТОРЕКС является автоматическое выделение ненормальных режимов работы, признаком которых выбрано увеличение или уменьшение теплового потока от уз лов и устройств. Ненормальным режимом названо состояние узла или устройства, при котором сохраняется работоспособность, но дальнейшее развитие приведёт к сбою, повреждению или пожару. В отличие от пожарных тепловых извещателей, которые диагностируют горение и мощное тепловыделение, ТОРЕКС регистрирует изменения маломощных тепловых потоков, присущих локальному повреждению оборудования.

-

Признаками нарастающего повреждения выбраны:

- рост температуры узла или устройства выше допустимого;

- снижение температуры ниже допустимой.

Тепло – это универсальный признак, который с минимальным разнообразием измерительных средств позволяет оценить неисправность устройства. У каждого механизма есть свои параметры, отклонение от которых служит признаком того, что с механизмом что-то не в порядке. Это может быть потребляемый ток, количество оборотов, скорость перемещения и прочее. Однако, у всех механизмов есть нечто общее – это количество тепла, выделяемое ими в процессе преобразования потребляемой энергии в работу.

Любое работающее устройство греется – и это нормально. Ненормально, если механизм начинает нагреваться или остывать слишком сильно. Это общий признак начинающегося повреждения механизма, которое, если на этот фактор не обратить внимания, приведёт к его разрушению, к останову всего устройства, а возможно, что приведёт к пожару или взрыву.

Общий признак неисправных механизмов – увеличение теплового потока от них. Это позволяет осуществлять внешний контроль над его температурой, вне зависимости от принципа действия механизма.

Система ТОРЕКС функционирует автоматически и пред назначена для непрерывного контроля исправности эле ментов, узлов, устройств и определения местоположения неисправности.

Система ТОРЕКС предназначена для обеспечения автоматического мониторинга протяжённых объектов и выделения предаварийных и аварийных состояний путём контроля температуры.

Автоматический мониторинг изменения температуры объектов позволяет вести непрерывное техническое обслуживание состояния устройств, а также перейти к возможности автоматического обнаружения повреждения механизмов, которое может вызвать останов оборудования и его возгорание в том числе.

-

Система ТОРЕКС состоит из блока оптоволоконных датчиков (БОВД) и компьютера с установленным специализированным программным обеспечением.

Блок оптоволоконных датчиков БОВД в свою очередь со стоит из центрального блока ЦБ БОВД и чувствительных элементов ЧЭ БОВД.

ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ БОВДВ качестве чувствительного элемента используется оптоволоконный многомодовый кабель.

Оптоволоконный кабель многоразовый, его не требуется заменять после каждого обнаруженного перегрева или обнаружения пожара.

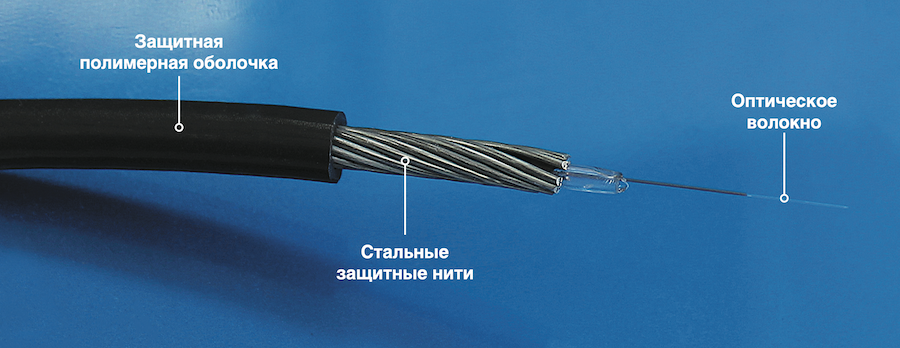

Само оптоволокно, конечно, тонкое, диаметр его 0,125 мм. Для того чтобы его использовать без особой опаски используется конструкция кабеля, в котором оптоволокно помещено внутри стальных защитных нитей, сверху кабель защищён пластиковой оболочкой (рис.1). В кабеле ЧЭ БОВД используется негорючая взрывобезопасная оболочка из поливинилхлорида или силикона, которая защищает стальные нити от коррозии. Диаметр кабеля составляет 4 мм. Прочность его на растяжение сопоставима с несущим тросом такого же диаметра, поэтому кабель самонесущий. Это упрощает его монтаж.

Рисунок 1. Конструкция оптоволоконного кабеля для чувствительного элемента.

В качестве теплового чувствительного элемента, оптоволоконный кабель ориентирован на большое количество точек, точнее – зон измерения. Это свойство позволяет определять места перегрева, сколько бы их не было. Опре деление места перегрева позволяет быстро определить неисправный узел или устройство, выявить и устранить не исправность.

Большое значение в том, что использование оптоволоконного кабеля в качестве чувствительного элемента сильно снижает стоимость одной точки, по сравнению с точечными тепловыми датчиками.

Оптоволоконный кабель, используемый в качестве чувствительного элемента, обладает следующими достоинствами:

- Многоразовость. Оптоволоконный кабель не разрушается при обнаружении перегрева, поэтому может обнаруживать перегрев неоднократно. Это особенно важно, если доступ к кабелю затруднён, например кабели могут быть проложены в трубах, скрыто за обшивкой и т.п.

- Простота монтажа. Оптоволоконный кабель одновременно является чувствительным и конструктивным несущим элементом.

- Широкий диапазон применения. Оптоволоконные датчики (ЧЭ) могут располагаться в неотапливаемых или отапливаемых закрытых помещениях различных зданий и сооружений, на открытых площадках, других промышленных объектах, а также на кораблях, судах и пр.

- Среда размещения. Оптоволоконные датчики (ЧЭ) могут быть расположены в газообразной, жидкой или твёрдой среде.

- Взрывобезопасность. Оптоволоконный кабель взрывобезопасен, обеспечиваемая маркировка взрывозащиты Ex op is IIC T6 Gа / Ex op is I Ма / Ex op is T85°C IIIC Da.

- Устойчивость к электромагнитным помехам. Если оптоволоконный кабель используется для мониторинга объектов в условиях электро-магнитных помех (ЭМП), то очень важна его способность быть невосприимчивым к ЭМП. Чувствительный элемент сохраняет работоспособность в условиях 4 степени жёсткости электромагнитной обстановки (ЭМО), это самый высокий показатель. Оптоволоконный кабель не требует электрического питания на всём протяжении, ка бель электрически пассивен, поэтому он может эксплуатироваться в электромагнитных полях и помехах любой напряжённости.

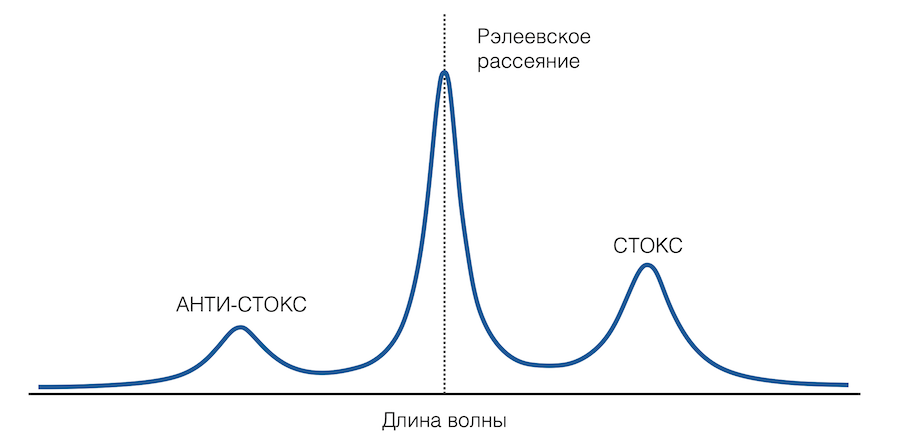

Для того чтобы использовать оптоволоконный кабель в качестве теплового датчика, в центральном блоке оптоволоконных датчиков лазерные импульсы с частотой несколько сотен килогерц заводятся в оптоволоконную линию, состоящую из многомодового волокна. В каждой точке оптоволоконного кабеля происходит комбинационное рассеяние света и, регистрируя время прибытия обратно-рассеянного излучения, можно определить место, где конкретно произошло рассеяние. Определение температуры происходит путём анализа сдвига частот: если в оптоволокно входит лазерный импульс с несущей частотой v0, то в спектре обратно рассеянного света будет наблюдаться центральный пик на несмещённой частоте v0 и два дополнительных пика, смещённых на частоту v: vs = v0 - v (Стокс) и vas= v0 + v (анти-Стокс) (рис. 2). Разность между уровнями этих пиков пропорциональна температуре в возбуждённой точке.

Рисунок 2. Спектр комбинационного рассеяния.

КР в обратном направлении, проходя через спектральный фильтр, разделяется на стоксовую и анти-Стоксовую компоненты и перенаправляется на два высокочувствительных фотодиода, данные с которых поступают на АЦП и далее на центральный процессор блока ВОД, где эти сигналы обрабатываются и вычисляется температура.

Далее БОВД системы ТОРЕКС определяет температуру на оболочке оптоволоконного кабеля, анализирует изменения температуры, передаёт частично обработанные данные на верхний уровень (в компьютер) для дальнейшей обработки данных с целью выделения опасных ситуаций и индикации на мониторе компьютера.

БОВД ТОРЕКС имеет 4 независимых канала измерения температуры. К каждому из каналов подключается оптоволоконный кабель длиной до 4 000 метров.

Рисунок 3. Блок оптоволоконных датчиков системы ТОРЕКС (в открытом виде).

В системе автоматической диагностики ТОРЕКС удалось добиться высокого разрешения температуры, блок оптоволоконных датчиков проводит измерения контрольных точек с шагом (Sampling resolution) 0,1 м, что позволяет обеспечить пространственное разрешение 0,5 м и высокую надёжность измерения температуры (рис.3).

Большая пространственная точность ТОРЕКС позволяет:

- обнаруживать нагрев малоразмерных объектов;

- обеспечить адресность. Контролирующее устройство позволяет максимально точно определить место перегрева;

- анализировать полученные данные с целью выделения критического состояния.

Тем самым будет достигнута цель системы ТОРЕКС – предупреждение повреждения.

ТОРЕКС ВО ВЗРЫВОЗАЩИЩЕННОМ ИСПОЛНЕНИИСистема ТОРЕКС выпускается в общепромышленном и взрывозащищенном исполнении.

Взрывозащищённое исполнение ЦБ БОВД имеет три варианта, отличающихся видом взрывозащиты и мате риалом корпуса: ЦБ БОВД в оболочке из алюминиевого сплава имеет маркировку 1Ex db [Ex op is Gа] IIC T6 Gb / Ex tb [Ex op is Da] IIIC T85°C Db, ЦБ БОВД, в оболочке из нержавеющей стали имеет маркировку 1Ex db [Ex op is Gа] IIC T6 Gb / PB Ex db [Ex op is Ма] I Mb/ Ex tb [Ex op is Da] IIIC T85°C Da, ЦБ БОВД с видом взрывозащиты «искробезопасная электрическая цепь» имеет маркировку [Ex op is Gа] IIC / [Ex op is Ма] I / [Ex op is Da] IIIC.

Технические характеристики БОВД приведены Таблице 1.

Таблица 1. Технические характеристики Блока оптоволоконных датчиков.

НАИМЕНОВАНИЕ ПАРАМЕТРА ЗНАЧЕНИЕ Количество оптических каналов 4 Опрос каналов последовательный Максимальная длина измерительной линии на каждый канал, м 4000 Тип оптического волокна 62.5/125 OM1 Пространственное разрешение, м 0,5 Минимальный шаг дискретизации, м 0,1 Дискретность данных по температуре, °С 0,01 Минимальное время измерения по каналу, с 10 Мощность лазерного излучения не более, мВт 10 Интерфейсы Тип выходных оптических разъёмов FC/UPC Цифровой интерфейс связи с верхним уровнем RS422 Цифровой интерфейс связи с ПК для наладки Ethernet Маркировка взрывозащиты Чувствительный элемент Ex op is IIC T6 Gа / Ex op is I Ма / Ex op is T85°C IIIC Da Центральный блок БОВД исполнение 1 «искробезопасная электрическая цепь» корпус из стали [Ex op is Gа] IIC /[Ex op is Ма] I / [Ex op is Da] IIIC Центральный блок БОВД исполнение 2 «взрывонепроницаемая оболочка оболочка из алюминиевого сплава 1Ex db [Ex op is Gа] IIC T6 Gb / Ex tb [Ex op is Da] IIIC T85°C Db Центральный блок БОВД исполнение 3 оболочка из нержавеющей стали 1Ex db [Ex op is Gа] IIC T6 Gb / PB Ex d [Ex op is Ма] I Mb / Ex tb [Ex op is Da] IIIC T85°C Da Питание Диапазон питающего напряжения постоянного тока, В 10 – 29 Потребляемая мощность, Вт, не более 50 Допустимая жёсткость электромагнитной обстановки Центральный блок БОВД II класс Чувствительный элемент IV класс Климатические ограничения БОВД ТОРЕКС указаны в таблице 2.

Таблица 2. Климатические ограничения БОВД

ВЫВОД ИНФОРМАЦИИПАРАМЕТР ОГРАНИЧЕНИЯ минимум максимум ЦБ БОВД Допустимая температура в месте размещения БОВД, °С +10 +45 Допустимое атмосферное давление, кПа 84 106,7 Допустимая относительная влажность в месте размещения БОВД при 35°С, % 10 97 Чувствительный элемент БОВД Допустимая эксплуатационная температура в месте размещения ЧЭ с оболочкой из ПВХ, °С минус 40 +70 Допустимая эксплуатационная температура в месте размещения ЧЭ с оболочкой из кремнийорганической резины, °С минус 55 +140 Допустимая относительная влажность в месте размещения ЧЭ при 35°С, % 0 100 Система ТОРЕКС предназначена для автоматического контроля узлов, устройств и предоставления предаварийных и аварийных предупреждений оператору. Наличие подобной информации позволяет выводить в ремонт по факту, позволяет планировать ремонт для замены сразу не скольких элементов, можно повести ремонт, не дожидаясь неисправности, можно провести групповой ремонт, тем самым сократить время простоя.

И, самое главное, система ТОРЕКС позволяет предотвратить аварийный останов устройств, анализируя косвенный признак – рост температуры устройства.

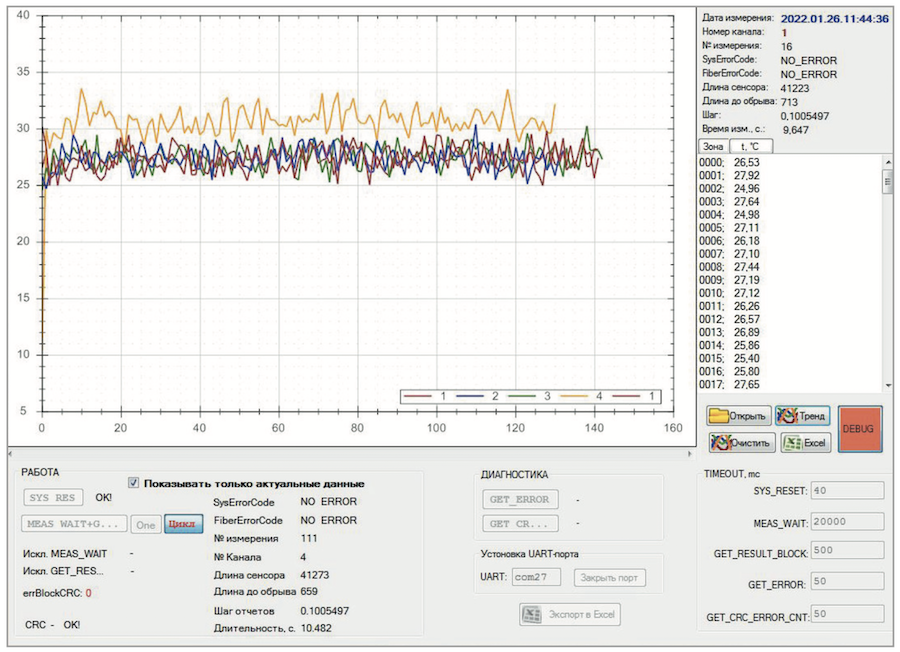

В процессе измерения ТОРЕКС получает термограмму по каждому каналу. Термограмма это распределение темпера туры по длине чувствительного элемента (рис.4).

Рисунок 4. Термограмма по 4-м каналам системы ТОРЕКС.

Как видно из рис.4 мы можем увидеть уровень температуры для каждого расстояния по чувствительному элементу. В измерении видно, что по каналу 4 (оранжевый) идёт измерение более горячего объекта.

ОДНАКО: никакой оператор не будет вникать и анализировать термограммы. Термограмма обрабатывается автоматически, оператору выдаются только признаки «исправно», «повреждение» и «неисправно». Такие признаки анализируются и выдаются с шагом 0,5 метра длины кабеля для каждого канала.

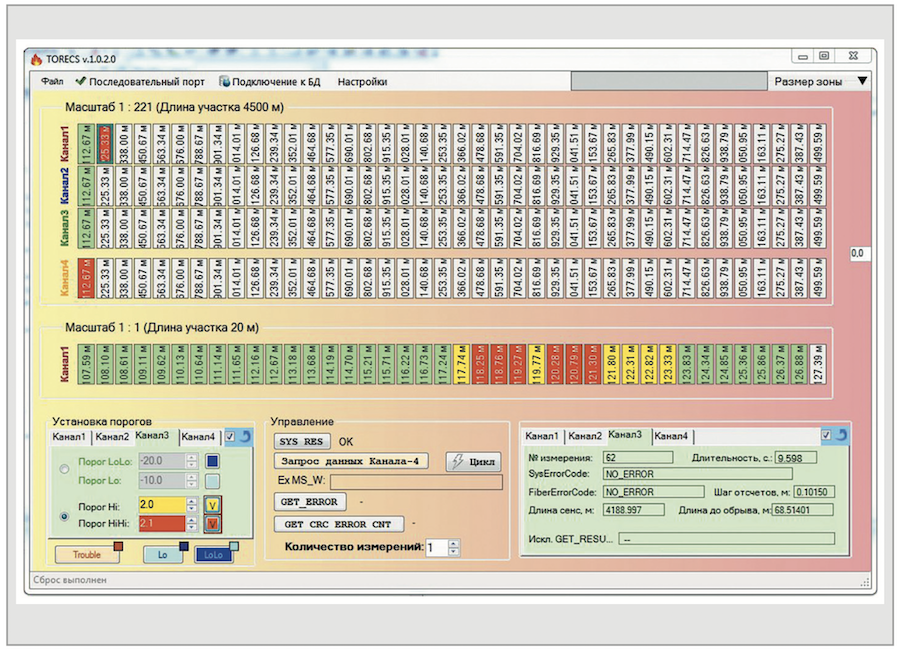

Текущий вид окна оператора представлен на рис.5.

Каждый прямоугольник показывает состояние участка и называется «индикатор участка». Оператору выводится состояние 4-х каналов. Нормальные участки отмечены зелёным индикатором, участки, на которых обнаружен рост температуры, отмечены жёлтым индикатором, участки, на которых обнаружено повреждение (пере грев), отмечены красным индикатором.

Все индикаторы соответствуют определённой длине. Все 4 канала выведены с масштабом 1:800. Т.е. в каждый индикатор входит 800*0,5 м = 400 м. Это позволяет наблюдать состояние устройств по всей длине чувствительного элемента.

Однако, оператор может обратиться к любому индикатору и увеличить масштаб. Так на рисунке выделен канал 1, по которому можно увидеть состояние с шагом 0,5 метра. Обнаружены шесть участков с аварийной температурой (красные), шесть участков с предаварийной температурой (жёлтые). Прочие участки имеют температуру, соответствующую нормальному состоянию устройств.

Рисунок 5. Окно оператора системы ТОРЕКС.

-

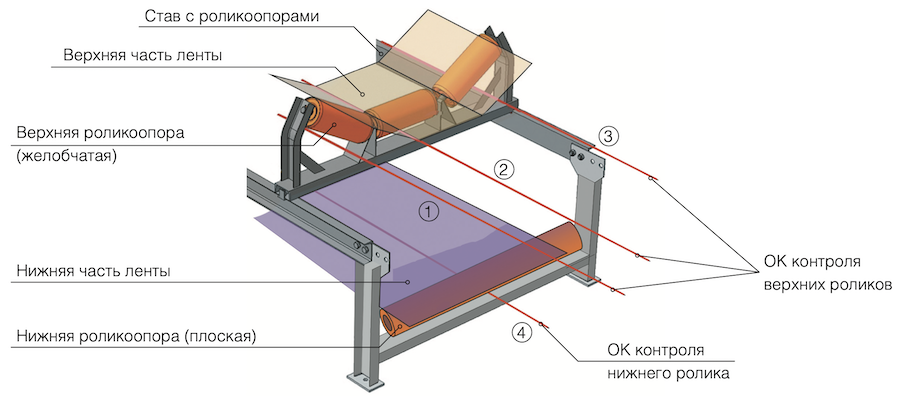

ЗАДАЧА: ОБНАРУЖЕНИЕ ПОВРЕЖДЁННЫХ РОЛИ КОВ И ИЗБЫТОЧНОГО НАГРЕВА ЛЕНТЫ КОНВЕЙЕРОВ И ТРАНСПОРТЕРОВ.

Большая длина чувствительного элемента, высокая раз решающая способность по длине, наличие 4-х каналов позволяет системе ТОРЕКС контролировать состояние ленты и состояние каждого ролика ленточного конвейера. В этом случае, каждый прямоугольник окна оператора (рис. 5) показывает состояние каждого отдельного ролика ленточного конвейера и каждого участка ленты.

Несвоевременно обнаруженный неисправный ролик может повредить ленту, нагреть ленту, нагреть штыб до начала тления. Поэтому нужен постоянный контроль исправности роликов.

В работе В.М.Юрченко «Обеспечение пожарной безопасности шахтных ленточных конвейеров» отмечается «что из 21,6 % пожаров по причине изменения натяжения ленты… 13 % связаны с эксплуатацией неисправных и изношенных роликов. Существующая практика (см. п. 5.5, раздел 5. Эксплуатация конвейеров “Руководство по эксплуатации лен точных конвейеров в угольных и сланцевых шахтах”) пред полагает ежесменно производить осмотр поддерживающих роликов. Задача невыполнимая, так как роликов тысячи, а потому невыполняемая».

Причины повреждения ролика это: попадание грязи в подшипник, перекос ролика, износ корпуса ролика. Во всех случаях повреждение сопровождается ростом температуры.

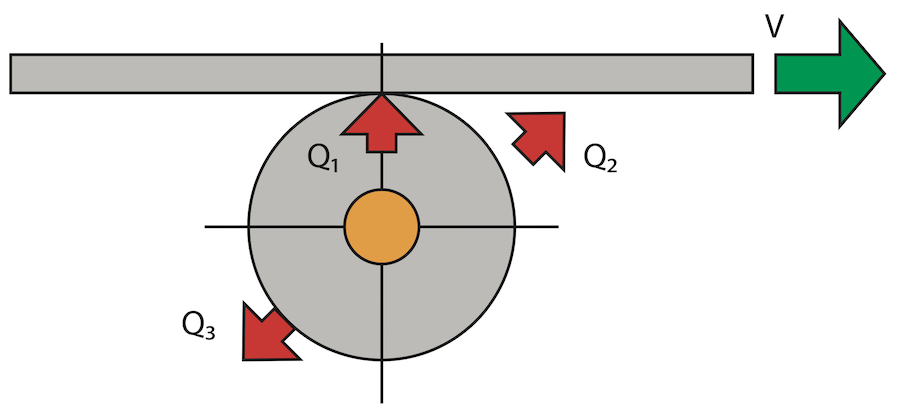

Каким бы ни было устройство теплового датчика, нагрев ролика мы можем измерить, только поместив датчик ниже ролика. Выше ролика измерительный элемент установить невозможно, поскольку ролик перекрывает лента. Если рас полагать датчик выше ленты, то, чтобы не мешать транспортируемому грузу, датчик придётся поднимать вверх. Однако, чем выше датчик, тем большая мощность нагрева нужна, чтобы нагреть и транспортировать воздух до датчика. Если это решение является типовым для пожарных извещателей, то для нашей задачи это решение неприемлемо. Распределение тепловых потоков от повреждённого ролика приведено на рис.6.

- Q1 – количество тепла, отведённого теплопроводностью от нагретого ролика к ленте;

- Q2 – количество тепла, отведённого конвекцией;

- Q3 – количество тепла, отведённого излучением (радиационное излучение).

Рисунок 6. Отвод тепла от ролика при перегреве неисправного подшипника.

Расположение датчика ниже ролика приводит к тому, что мы можем измерять в основном радиационное тепло Q3 как от ролика, так и от ленты, которая нагревается тепловыми потоками Q1 и Q2.

Конвективные потоки Q1 и Q2 всегда поднимаются вверх, а радиационный поток Q3 распространяется во все стороны равномерно. Например, в условиях вакуума конвективных потоков вообще нет, есть только радиационный.

Измерение радиационного потока имеет свой плюс – на мощность и направление не влияют воздушные потоки, имеет и свой минус – мощность радиационного потока на порядок ниже, чем мощность конвективного потока.

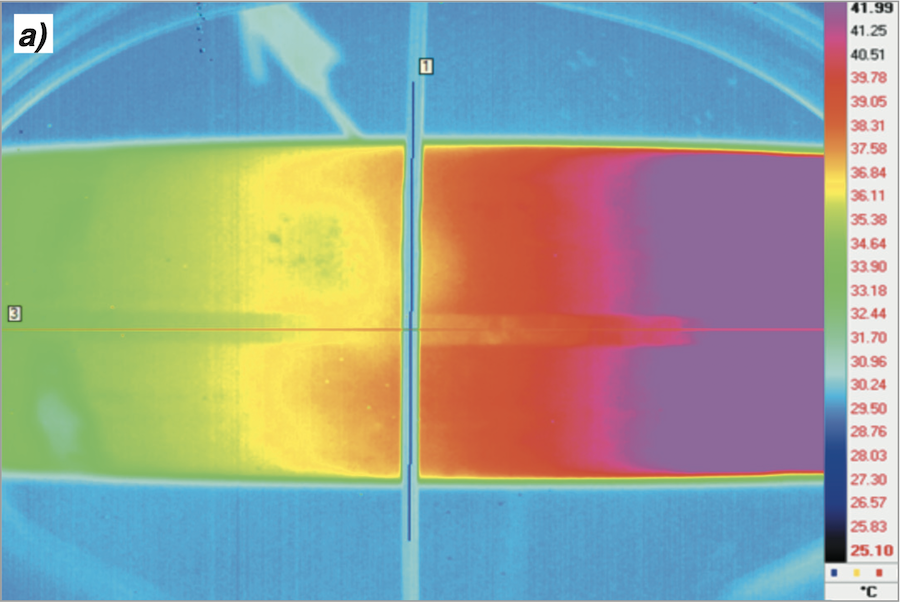

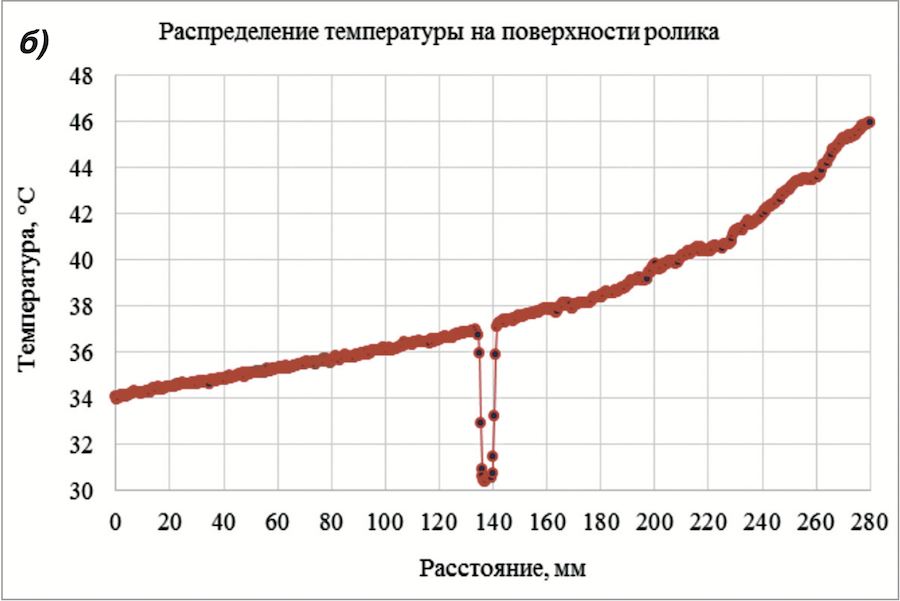

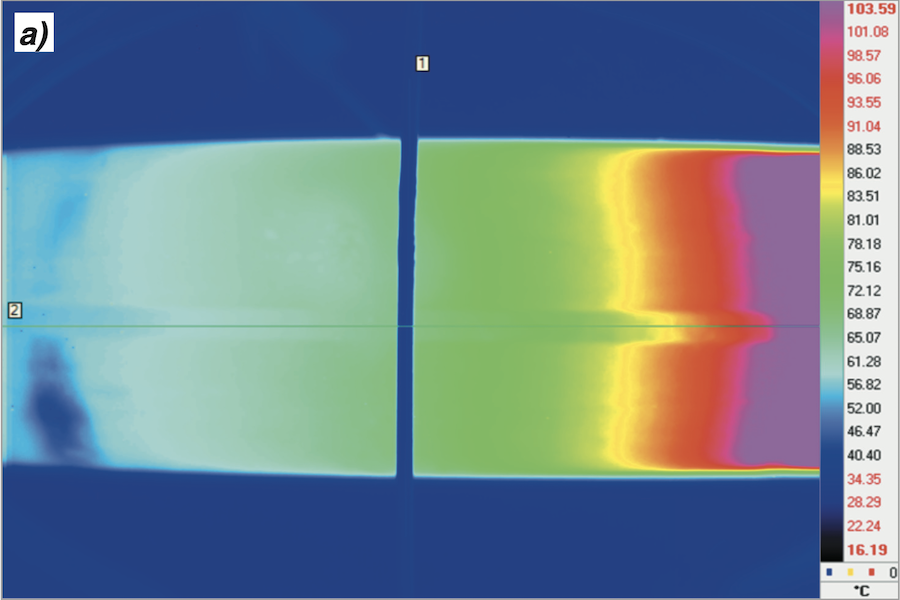

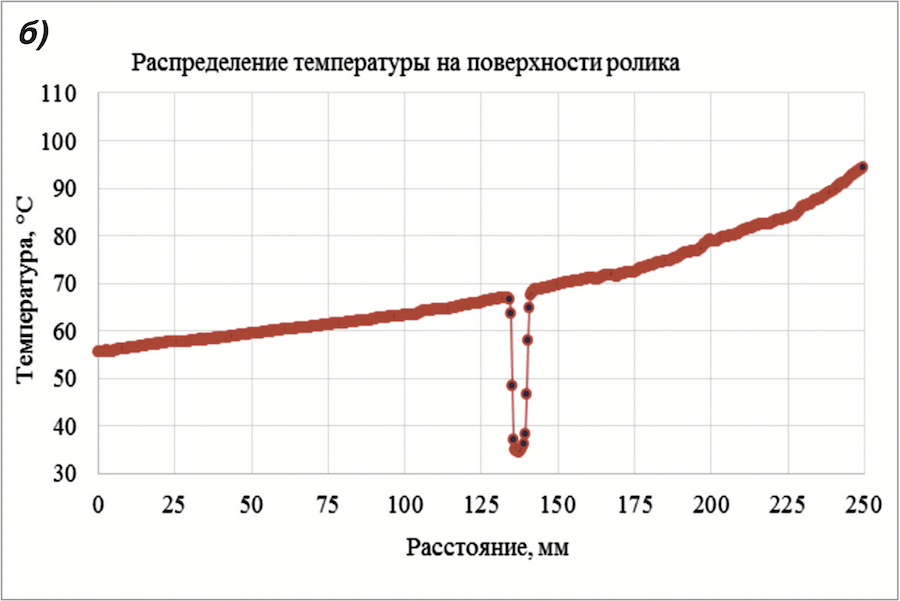

Рисунок 7. Перегрев 50°С правым подшипником: а) термограмма ролика; б) распределение температуры на нижней поверхности ролика.

Распределение температур ролика приведено на рис.7-9.

Рисунок 8. Перегрев 200°С правым подшипником: а) термограмма ролика; б) распределение температуры на нижней поверхности ролика.

Рисунок 9. Термограмма ролика с двумя нагретыми подшипниками.

Однако потоки Q1 и Q2 тоже позволяют наблюдать температуры, но уже ленты! Материал ленты, в этом случае, является средой теплопереноса. Из-за нагрева ленты появляется тепловой след (рис.10).

Рисунок 10. Пример теплового следа на прямом ходу ленты от подтормаживающего центрального верхнего ролика. Термограмма получена с помощью тепловизионного регистратора ТИКС «Снегирь».

Причиной появления теплового следа может быть не толь ко нагрев ролика, но и другие причины: попадание породы в зазор между роликом и ставом конвейера, пробуксовка ленты на приводных барабанах, перекос ленты, в том числе причиной может стать высокая температура транспортируемого груза.

Как быстро и до каких температур нагреется лента, определяется тепловыми свойствами материала ленты. К ним относятся коэффициент теплопроводности тела λ, коэффициент температуропроводности тела a, удельная тепло ёмкость тела c. Также, определяющими являются плотность материала ленты ρ, коэффициент теплоотдачи на границе «поверхность тела – среда» α, начальная температура лен ты и температура окружающего воздуха.

Исходя из механизмов распространения тепла и свойств контролируемого устройства, было определено расположение оптоволоконных кабелей датчиков температуры.

Для контроля теплового излучения используется оптоволоконный датчик ТОРЕКС с 4-мя независимыми каналами. К каждому каналу подключается оптоволоконный кабель длиной до 4000 метров.

На рис.10а указаны варианты расположения чувствительного элемента в ЛК для обнаружения различных ситуаций.

Рисунок 10a. Схемы расположения чувствительного элемента ТОРЕКС относительно конструкций ленточного конвейера.

Каналы 1,2,3 располагаются ниже верхних роликов, поддерживающую верхнюю ветвь ленты, канал 4 располагает ся ниже холостой ветви ленты (рис. 10а).

Каналы 1,2 и 3 осуществляют контроль перегрева верх ней части ленты из-за повреждения ленты и тлеющего груза по тепловому следу, контроль теплового влияния повреждённых опорных роликов и барабанов по радиационной температуре.

По каналу 4 мы сможем «видеть» нагрев ролика, нагрев барабана, остаточный нагрев ленты, тление штыба.

Таким образом, сочетание контроля температуры каждого ролика и теплового излучения от ленты позволяет идентифицировать факт нарастания неисправности и место будущей неисправности. На мониторе рабочего места оператора изменение состояния будет отображаться появлением жёлтых и красных индикаторов (рис.5). Расположение этих тревожных индикаторов указывает на место появления неисправности.

ЗАДАЧА: УТЕЧКИ В ТРУБОПРОВОДАХ

В начале темы процитируем директора компании PIPELINEBRAZIL Marcelino Guedes Gomes (PIPE LINE BRAZIL, Pipeline Leak Detection, Location and Monitoring systems. Past and Future. Pipeline Technology Journal №2/2021):

«Когда специалисты из других отраслей спрашивают нас о наиболее важных видах деятельности в трубопроводах, мы обычно называем три области. Первая – это Управление операционными рисками, вторая – Целостность трубопровода, а третья – Контрольно-измерительные приборы и Управление технологическим процессом.

Первая область говорит нам, можем ли мы эксплуатировать трубопровод или нет; вторая – показывает нам состояние конструкции трубопровода, включая стенку трубы, которая удерживает продукт внутри трубопровода, и третья – даёт нам условия для мониторинга работы.

Не желая обсуждать, что является наиболее важным, мы не сомневаемся, что системы обнаружения утечек, определения местоположения и мониторинга являются одним из наиболее важных направлений и все трубопроводчики из диспетчерской знают об этом».

Трубопроводный транспорт – один из наиболее распространённых видов транспорта, обеспечивающих доставку горячей и водопроводной воды, нефти, газа, кислот и прочее.

Проблемой и причиной убытков являются утечки из труб. Ситуация осложняется тем, что трубы зачастую находятся под землёй и их нельзя визуально осмотреть и своевременно принять меры по устранению утечек. Утечка это место разрыва трубы и она может только увеличиваться, быстро или медленно – но расти.

Одним из признаков утечки является изменение температуры грунта вследствие воздействия на грунт тепловым потоком носителя. Распределённый и функциональный мониторинг температуры может значительно улучшить управление трубопроводом и его безопасность.

Регулярно получая параметры, отражающие функциональное состояние напорного трубопровода, мониторинг может помочь предотвратить отказ, вовремя обнаружить проблему и её положение, вовремя провести техническое обслуживание и ремонт. Таким образом повышается безопасность, оптимизируются затраты на техническое обслуживание и снижаются экономические потери. Наиболее интересными функциональными параметрами являются распределение температуры, утечка и стороннее вторжение.

Использование точечных датчиков температуры практически невозможно, поскольку требует установки тысяч тепловых датчиков, обеспечения их питанием и подключение к системе сбора данных.

Существуют методы контроля, сравнивающие расход в на чале и конце трубопровода. При появлении разницы расходов для поиска места утечки по трассе трубопровода используются ручные приборы. Однако такие методы связаны с большими трудозатратами и отличаются невысокой оперативностью.

Система мониторинга ТОРЕКС использует в качестве чувствительных элементов 4 оптоволоконных кабеля длиной до 4000 метров. Каждый оптоволоконный кабель заменяет собой несколько тысяч точечных тепловых датчиков, а так же систему питания и среду передачи данных.

Разрешающая способность по длине системы ТОРЕКС позволяет локализовать утечку с точностью 0,5 метра.

Оптоволоконный кабель системы ТОРЕКС успешно эксплуатируется в диапазоне температур от минус 40° до +70°С, обладает высокой степенью взрывозащиты и не может быть причиной возгорания вытекающего огнеопасного или взрывоопасного носителя.

Конструктивно оптоволоконный кабель защищён стальными проволоками и устойчив к механическим повреждениям (сжатие, грызуны и т.д.).

Основной принцип обнаружения утечек в трубопроводе с помощью волоконно-оптического датчика очень прост: ког да утечка происходит из трубопровода, то распределение температуры в определённом месте вдоль трубопровода изменяется. Изменение температуры локализовано как в пространстве, что определяет место утечки, так и во времени, что определяет начало утечки.

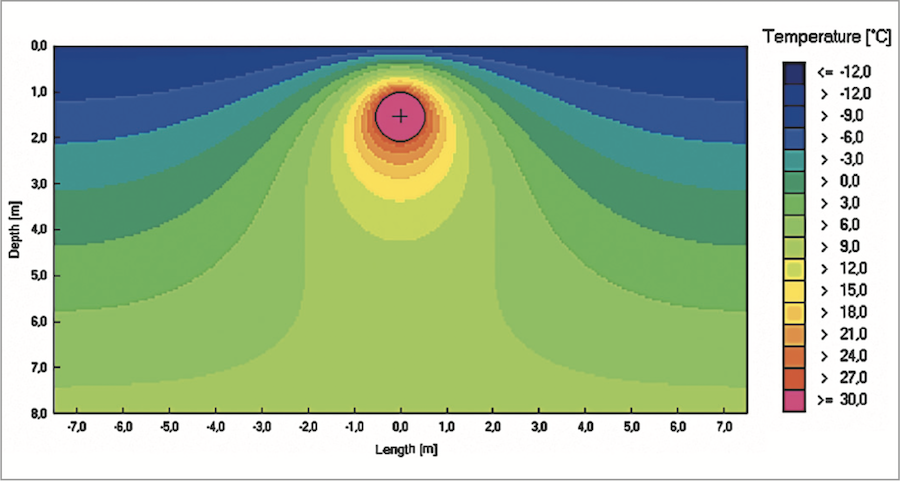

Вид температурного возмущения зависит от типа трубопровода и транспортируемого носителя. Например:

- вытекающая жидкость теплее окружающей почвы, что характерно для подземных жидкостных и нефтяных трубопроводов (рис.11);

- вытекающая жидкость холоднее окружающей почвы, – это типично для водопроводов;

- выбрасываемый газ вызывает местное охлаждение за счёт падения давления, это характерно для подземных, подводных, надводных трубопроводов.

Рисунок 11. Профиль температуры почвы вокруг нефтепровода (зима) (Jochen Frings, ILF Consulting Engineers, Germany, Enhanced Pipeline Monitoring with Fiber Optic Sensors, 6th Pipeline Technology Conference 2011).

Вытекающая жидкость изменяет теплоёмкость грунта и влияет на естественные температурные циклы день/ночь. Вышеуказанные виды распространения теплового потока влияют на правильное размещение кабеля по отношению к трубопроводу.

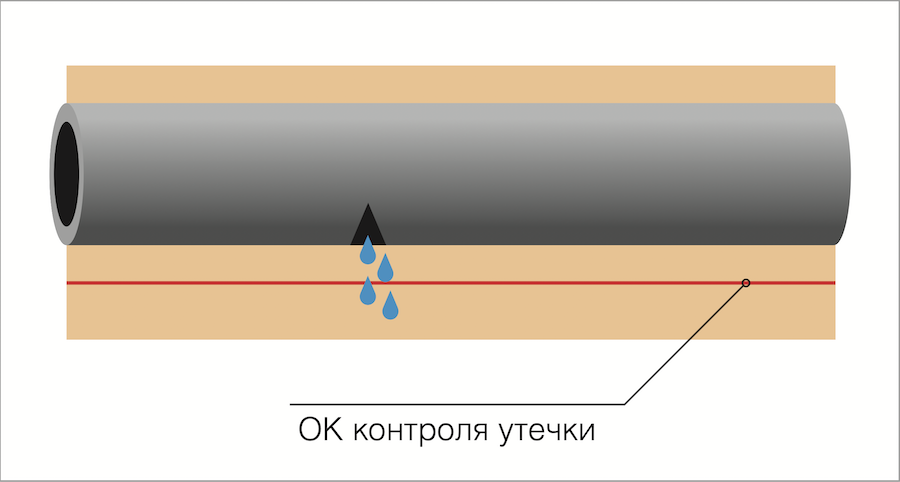

В случае заглублённого нефтепровода или трубопровода с горячей водой лучшее место для чувствительного элемента (оптоволоконного кабеля) – под трубой, но не в непосредственном контакте. В этом случае существует максимальная вероятность сбора вышедшей жидкости, независимо от места утечки (рис.12). Для обеспечения требуемой разницы температур необходимо соблюдать расстояние более полу метра от нижней части трубы [200].

Рисунок 12. Размещение оптоволоконного кабеля под трубопроводом для обнаружения утечки жидкости.

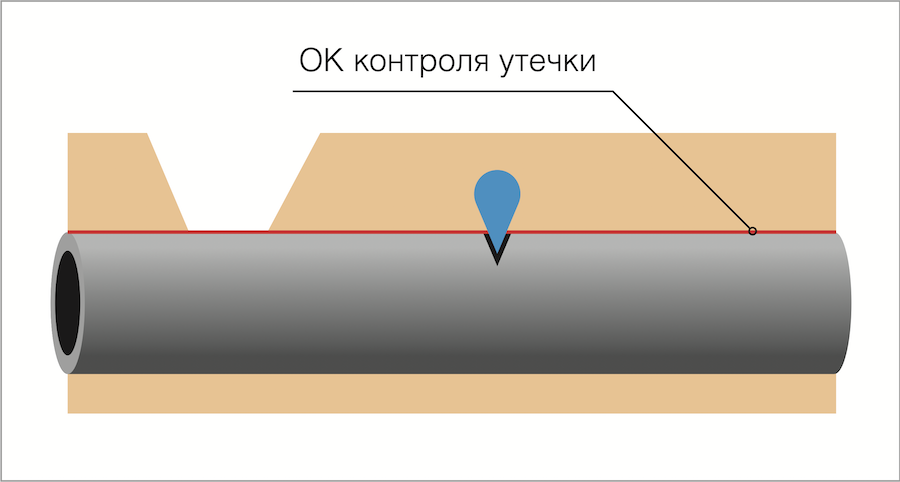

Если трубопровод установлен ниже уровня грунтовых вод или под водой, нефть будет иметь тенденцию подниматься, а не опускаться. В этом случае правильное размещение чувствительного элемента изменяется на противоположное.

Как уже было отмечено, утечка газа вызывает падение температуры в месте утечки. В результате охлаждается трубопровод и грунт, в котором расположен трубопровод. Лучшее место для оптоволоконного кабеля чувствительного элемента температуры в такой ситуации – это прямой контакт с поверхностью трубопровода. В этом случае используются хорошие теплопроводные свойства самого трубопровода, чтобы пере дать охлаждение от места утечки к оптоволоконному кабелю. Пример такой установки изображён на рисунке 13.

Рисунок 13. Размещение оптоволоконного кабеля над трубопроводом для обнаружения утечки газа и вскрытия грунта.

Такое же размещение оптоволоконного кабеля может использоваться для обнаружения вскрытия грунта над трубопроводом (рис.13). Когда поверхность трубы подвергается воздействию воздуха, это также вызывает локальное тепловое изменение, которое может быть обнаружено с помощью того же кабеля. В этой ситуации, очевидно, лучшим местом размещения оптоволоконного кабеля является размещение над трубопроводом (рис.14).

Рисунок 14. Укладка трубопровода с закреплённым оптоволоконным кабелем чувствительного элемента (оранжевый). Фото из журнала Pipeline Technology Journal #2/2021.

Аналогичный подход используется для обнаружения фак та и места утечки из трубопровода для транспортировки рассола (brine pipeline).

Система ТОРЕКС с помощью блока оптоволоконного датчика температуры получает термограмму вдоль трубопровода, анализирует её абсолютное значение, среднее на участке, прирост и скорость прироста температуры и выделяет сигналы «внимание» и «неисправность», которые отображаются на мониторе диспетчера.

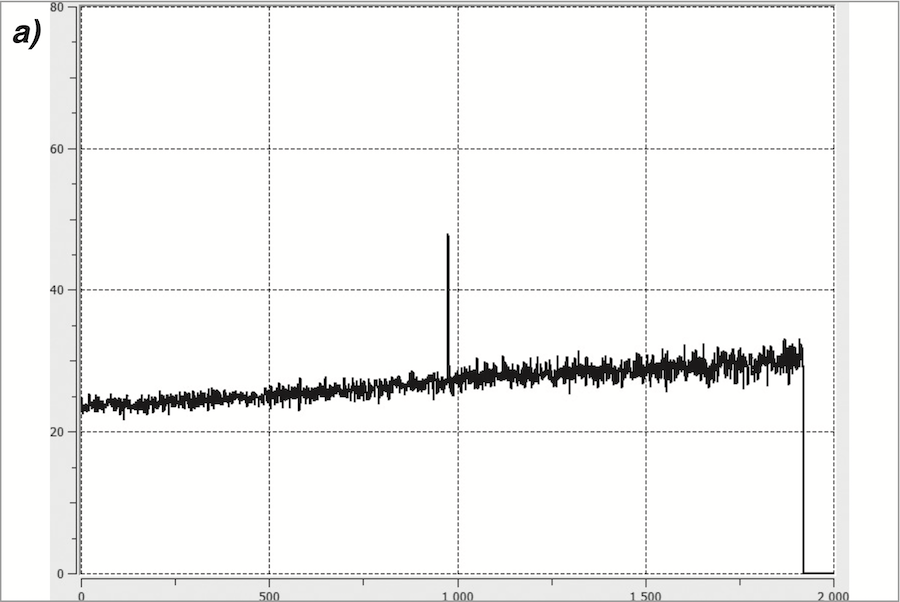

На рис.15 показана термограммы, полученные блоком оптоволоконного датчика температуры системы ТОРЕКС, на которых можно увидеть положительный прирост температуры (рис.15а), снижение температуры (рис.15б) причиной которых была утечка теплоносителя. На термограмме по пику скачка можно определить расстояние до скачка температуры.

Рисунок 15. Скачки температуры, вызванные утечкой теплоносителя: а) Положительный прирост температуры из-за утечки горячего носителя. Длина оптоволоконного кабеля 1870 метров, место утечки на расстоянии 960 м; б) Отрицательный скачок температуры из-за утечки холодного носителя. Длина оптоволоконного кабеля 1870 метров, место утечки на расстоянии 960-980 м.

Используя 4 канала системы ТОРЕКС можно вдоль трубопровода проложить 4 оптоволоконных кабеля, расположив их под трубой, слева и справа от трубы, на трубе, тем самым уменьшая время обнаружения от разного рода утечек.

При возникновении нагрева или охлаждения система позволяет определить местоположение повреждения с точностью 0,5 м. На мониторе рабочего места оператора (рис.5) изменение состояния будет отображаться появлением жёлтых и красных индикаторов. Расположение этих тревожных индикаторов указывает на расстояние до места появления неисправности (утечки).

Система ТОРЕКС разгружает оператора от необходимости анализировать последовательность термограмм, предоставляя оператору экспертное суждение о месте неисправности и необходимом внимании к повреждённому участку.

Волоконно-оптический метод измерения температуры открывает новые возможности для решения краткосрочных и долгосрочных задач мониторинга температуры. Приведённые выше результаты показывают, что утечки в трубопроводах могут быть обнаружены и локализованы с помощью этой технологии, даже если скорость утечки невелика. Так, могут быть обнаружены скорости утечки 50 мл/мин на трубопроводах для рассола и 10 мл/мин на химических трубопроводах.

Подводя итог, можно сказать, что технология волоконнооптического зондирования, реализованная в системе ТОРЕКС, способна обнаруживать и определять место опасных ситуаций на ранней стадии и, таким образом, оптимизировать процессы, минимизировать возможный ущерб и предупреждать людей.

ЗАДАЧА: КОНТРОЛЬ ИЗОЛЯЦИОННЫХ СОЕДИНЕНИЙ КОНТАКТНОГО РЕЛЬСА

Для подачи питания на состав вагонов метрополитена используется контактный рельс: – это жёсткий третий рельс, который предназначен для обеспечения скользящего кон такта с токоприёмником подвижного состава.

Питание третьего рельса электроэнергией осуществляется при помощи кабелей, идущих от шин постоянного тока тяговых подстанций. Обратными проводами являются ходовые рельсы, от которых электрический ток по кабелям возвращается к шинам тяговых подстанций. По кон тактному рельсу протекает ток напряжением с номинальным значением 825В.

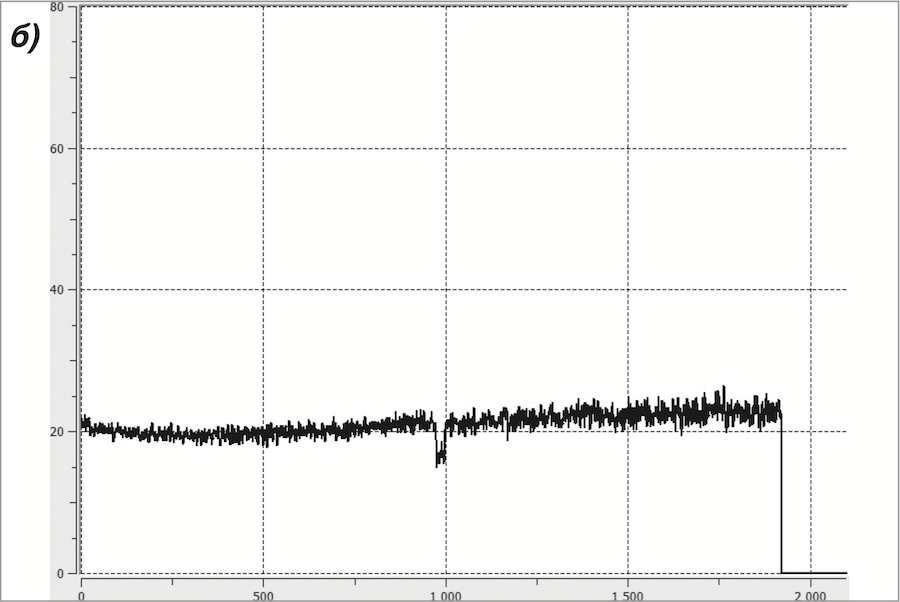

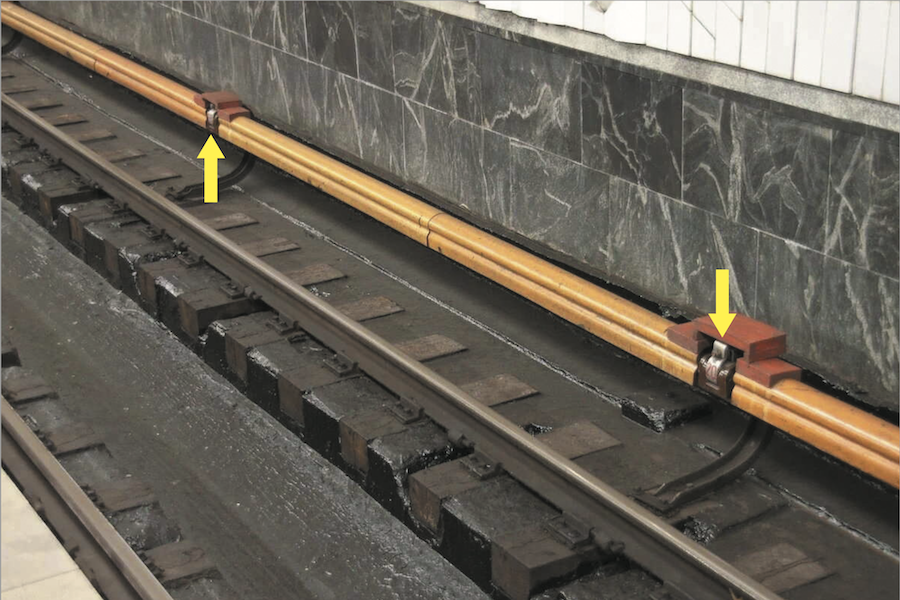

Рисунок 16. Контактный рельс метрополитена. Стрелками показаны узлы крепления контактной сети.

Рельс крепят при помощи узлов крепления контактного рельса на кронштейнах (рис. 16), устанавливаемых на рас стоянии, не превышающем 5,5 м. В местах крепления кон тактного рельса применяют фарфоровые изоляторы».

Задача длительного функционирования узла крепления кон тактного рельса описана в статье академика ВАНКБ Прохорова В.П. (Прохоров В.П., Вагнер Е. Пожарная безопасность линейных объектов метрополитена. Часть 1. Проблемы и задачи. Жур нал «Системы безопасности» №5 – 2018). Проблема состоит в том, что узлы в процессе эксплуатации запыляются, при увлажнении узла из-за дождя или из-за работы помывочного агрегата происходит утечка тока, которая вызывает длительный нагрев узла. В результате происходит пробой узла с последующим го рением изоляционных материалов и обесточиванием секции.

В этом случае вероятные места перегрева с последующим повреждением имеют точечный характер с малой дли ной относительно полной длины секции (рис.16).

Рисунок 17. Прокладка оптоволоконного кабеля по контактному рельсу.

Проложив оптоволоконный кабель (ОК) по верху контактного рельса, получаем возможность контроля перегрева уз лов крепления контактной сети, как собственно и теплового режима всего контактного рельса (рис.17).

Система ТОРЕКС вследствие того, что может обнаруживать нагрев малоразмерных объектов, обеспечивает круглосуточный контроль над исправностью узлов крепления контактной сети.

На мониторе рабочего места оператора (рис.5) изменение состояния перегретых узлов будет отображаться появлением жёлтых и красных индикаторов. Жёлтыми – «подтекающие» изоляторы, красные – пробитые изоляторы. Расположение этих тревожных индикаторов указывает на расстояние до места появления неисправности. При обнаружении анормального нагрева узлов можно своевременно его заменить, не дожидаясь пробоя изолятора.

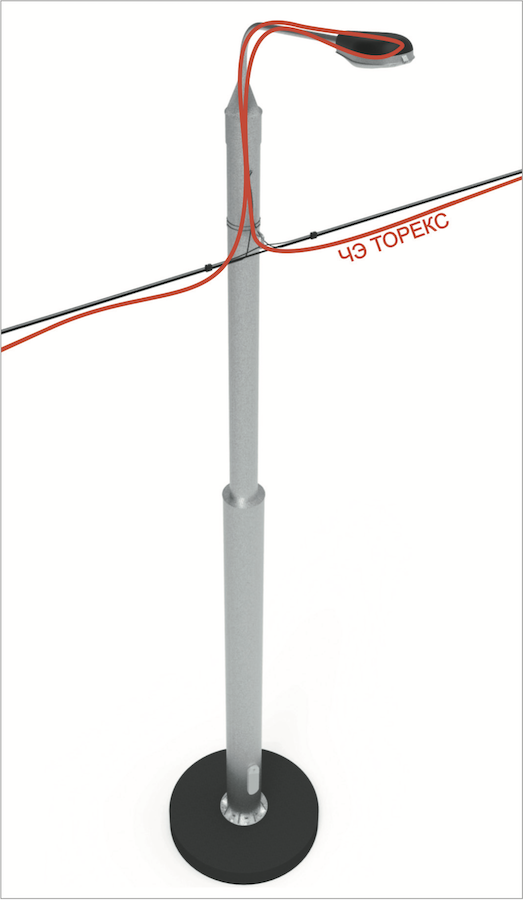

ЗАДАЧА: ОБНАРУЖЕНИЕ НЕИСПРАВНЫХ ЛАМП УЛИЧНОГО ОСВЕЩЕНИЯ

У одного из потребителей существует задача обнаружения неработающих ламп, установленных в фонарях световых опор для систем уличного освещения.

Что может служить признаком неработающей лампы? В первую очередь, световое излучение «горит» – «не горит». Однако для анализа этого признака в каждый фонарь потребуется встроить фотоприёмник, схему анализа, источник питания и устройство передачи признака на какой-либо пункт. Опять же – по какому каналу связи передавать признаки «включено» – «выключено»? При мерно такие же вопросы к реализации возникают, если признаком является протекание тока: ток потребляется, значит, лампа исправна. Ток НЕ потребляется, значит, лампа неисправна. Опять же, сигнал с контрольного резистора нужно обработать и передать куда-то.

Но не будем спешить отправлять рабочего с визуальным осмотром. Это дорого и недостаточно надёжно. Выберем признаком тепло: если лампа работает, то, даже если она светодиодная, лампа излучает тепло. Установить в лампу терморезистор? Опять те же проблемы: обработать, пере дать, обеспечить питанием, нужен какой никакой конструктив…

Оптоволоконный кабель чувствительного элемента можно проложить вместе с силовыми кабелями, провести внутри столба вплоть до лампы или радиатора лампы, вывести опять наружу и по силовым кабелям провести к следующим столбам (рис.18).

Такой подход будет успешным, поскольку система ТОРЕКС обладает высоким разрешением по дальности и сможет выделить нагрев небольшого участка оптоволоконного кабеля. При этом отпадают все проблемы по обработке, передаче, конструктиву устройства для анализа каждой лампы. Внешне всего лишь прокладывается ещё один кабель.

На мониторе рабочего места оператора (рис.5) работающие светильники будут отображаться зелёными индикаторами, неработающие – красными индикаторами. Расположение этих тревожных индикаторов указывает на место появления неисправности.

Рисунок 18. Подключение оптоволоконного кабеля для контроля работы лампы.

ДРУГИЕ ЗАДАЧИ И ОБЛАСТИ ПРИМЕНЕНИЯ ТОРЕКС

Система ТОРЕКС контролирует как положительные, так и отрицательные температуры, поэтому она может использоваться для контроля технологических процессов, связан ных с пониженными температурами, например: помещения промышленных холодильников и холодильных установок, систем охлаждения и т.п.

Система ТОРЕКС может использоваться для контроля разморозки отопительных систем или систем водоснабжения на предмет их исправности. Система ТОРЕКС может использоваться для контроля температуры в автомобильных или железнодорожных тоннелях для контроля температуры полотна на предмет обледенения или наоборот перегрева.

Система ТОРЕКС может контролировать как воздушные (или любые другие газовые среды), так и жидкие среды. Чувствительный оптико-волоконный элемент полностью герметичен. Возможно использование ЧЭ с внешней оболочкой устойчивой к агрессивным средам.